Thingiverse

Snecma M53 by Joh76

by Thingiverse

Last crawled date: 2 years, 10 months ago

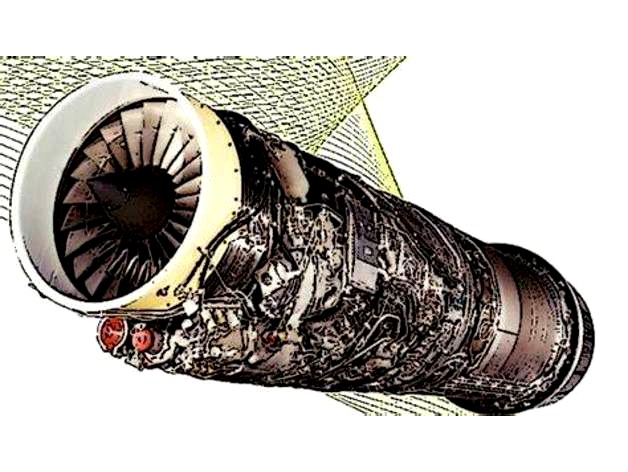

Le Snecma M53 est un turboréacteur double flux simple corps à postcombustion. Conçu par le motoriste français Snecma (devenu depuis 2016 Safran Aircraft Engines), il équipe l'avion de combat français Mirage 2000.

Conception

Le M53 fut conçu entre 1967 et 1969. Il était à l'origine appelé « Super Atar », et représentait une nouvelle tentative visant à fournir un moteur plus évolué que l'Atar. Les objectifs à remplir lors de la conception étaient de créer un réacteur à double flux, de construction modulaire, qui devait être moins complexe et moins cher que le Snecma TF306, dérivé du Pratt & Whitney TF30. Par conséquent, les ingénieurs réalisèrent un turboréacteur simple corps, à double Flux et postcombustion : en effet, bien que le compresseur basse pression déplace un plus grand flux d'air que le compresseur haute pression, le surplus d'air est redirigé dans un étroit conduit entourant le réacteur, fournissant ainsi un flux secondaire.

Le M53 devait initialement équiper une version améliorée du Mirage F1 (qui était en compétition avec le F-16 pour un contrat de l'OTAN), l'avion à géométrie variable Mirage G8, l'Avion de combat futur et le biréacteur Mirage 40003. En définitive, tous ces programmes furent abandonnés et le seul appareil équipé du M53 est le Dassault Mirage 2000, dans toutes ses versions.

M53

Le premier des 20 prototypes débuta ses essais en février 1970 et le second en août de la même année. Les tests de vitesse de rotation maximum et de poussée maximum à sec (50,96 kN) furent achevés en octobre. Ceux de poussée maximum avec postcombustion (83,43 kN) furent terminés en septembre 1971. Le premier vol d'essai eut lieu en juillet 1973, avec un M53 accroché à l'arrière d'une Caravelle, à la place d'un Avon. Il fut suivi en décembre 1974 par les essais à haute vitesse, à l'aide d'un Mirage F1 modifié.

M53-2

Il constitue la première version de série. Il fut utilisé sur le Mirage F1-M53, le Mirage 4000 et sur les prototypes du Mirage 2000.

Débit du flux d'air : 84 kg/s à un régime de rotation de 10 200 tr/min ;

Taux de compression du compresseur basse pression : 0,32 ;

Pression totale en sortie de compresseur HP : 8,5 bar ;

Poussée maximum avec postcombustion : 83,36 kN ;

Poussée maximum à sec : 54,92 kN.

M53-5

La principale modification de cette version tient à l'augmentation de la vitesse de rotation du rotor. Il équipa les Mirage 2000 construits entre 1980 et 1985 (premiers exemplaires).

Débit d'air : 85 kg/s à un régime de rotation de 10 500 tr/min ;

Pression totale en sortie de compresseur HP : 9,3 bar ;

Poussée maximum avec postcombustion : 88,21 kN ;

Poussée maximum à sec : 54,40 kN.

M53-P2

Il fut d'abord appelé M53-7. Il constitue une version plus puissante, qui fut développée à partir de 1980 pour équiper les versions les plus lourdes du Mirage 2000. Sa production commença en 1984, initialement pour équiper les Mirage 2000N (attaque nucléaire). Le M53-P2 n'est plus produit depuis 2005, mais l'assistance technique doit encore durer jusqu'en 2030. Il s'agit désormais de l'unique version du M53 équipant les forces françaises.

M53-P20

Cette version est identique au M53-P2 mais possède une poussée maximum avec postcombustion de 98,06 kN. Celle-ci n'est plus proposée à l'achat.

M53-PX3

Depuis une décennie, en partenariat avec huit forces aériennes clientes, SNECMA a entamé des études visant à réduire la consommation en carburant de ses moteurs afin d'étendre le rayon d'action des appareils. Les ingénieurs tentent aussi de diminuer la température en entrée de turbine, afin d'augmenter la durée de vie des parties chaudes du réacteur. Au fil des ans, d'autres objectifs se sont ajoutés à ceux-ci, tels que l'augmentation des performances (augmentation de la poussée de 8 à 10 %) et la réduction de la masse du moteur.

En 2002, le réacteur amélioré a été défini et le développement devait commencer au début 2003, mais cela ne se fit pas. En juin 2003, SNECMA s'est mis à la recherche de financements de la part de ses clients et des différentes industries nationales. Les moteurs existants peuvent en fait être améliorés en remplaçant un quart des pièces, entre autres une nouvelle section de turbine et un nouveau FADEC, basé sur celui du M88 (moteur du Rafale).

Présentation

Le Turboréacteur M53-P2 est la seconde version opérationnelle de la famille M53, dont il conserve les qualités fondamentales :

Forte poussée, rapportée au maître-couple et à la masse du réacteur ;

Simplicité mécanique et robustesse, qualités indispensables dans le cadre d'une utilisation militaire ;

Pilotabilité en souplesse de la poussée dans toute la plage de fonctionnement, pour un domaine de vol et d'attitude avion très étendu ;

Coût de production, d'utilisation et de maintenance optimisés.

Par rapport au M53-5, il offre dans les conditions de point fixe une augmentation de 18 % de la poussée à Plein-Gaz-Sec (sans postcombustion) et de 8 % à Plein-Gaz-PC (avec postcombustion), sans modification de l'encombrement. Cette amélioration des performances est obtenue par augmentation :

Du rapport de pression entre la sortie du compresseur HP et l'entrée du compresseur BP ;

De la température d'entrée de turbine ;

Du débit d'air absorbé.

...ainsi que par les évolutions technologiques suivantes :

Nouveau compresseur BP ;

Nouvelle turbine HP ;

Utilisation d'un détendeur à section variable dans le flux secondaire (flux soufflante, ou « fan ») ;

Utilisation d'un calculateur électronique de technologie numérique en remplacement de l'ancien calculateur électronique de technologie analogique.

Principales étapes du programme M53-P2

Les points clés, de la mise au point à la livraison, ont été :

Première rotation au banc d'essai effectuée en juin 1981 ;

Essai de qualification de 50 heures réalisé en juin 1982 ;

Premier vol sur Mirage 2000 en juillet 1983 ;

Essais de qualification réalisés entre avril et août 1984 ;

Livraison du premier moteur de série en avril 1985.

Caractéristiques de Conception

Les caractéristiques principales de conception du turboréacteur M53-P2 sont les suivantes :

Un seul arbre d'entrainement (moteur monocorps) ;

Un compresseur axial basse pression (BP) à 3 étages ;

Un compresseur axial haute pression (HP) à 5 étages ;

Une turbine axiale refroidie à 2 étages ;

Une chambre de combustion annulaire à pré-vaporisation ;

Une section de postcombustion annulaire avec injection séparée dans les deux flux (soufflante et primaire)

Une tuyère convergente multivolets (pétales) à section variable ;

Un calculateur de régulation de technologie électronique de type numérique (FADEC) ;

Une architecture modulaire (12 modules interchangeables pour une même version de moteur).

Constitution en modules

Les modules d'un M53-P2 (à l'exception de ceux de la tuyère).

Modules de postcombustion et de tuyère du M53-P2.

Les modules constitutifs de la partie « générateur de gaz » du M53-P2 sont les suivants :

Module 1 - Compresseur BP

Module 2 - Carter principal

Module 3 - Compresseur HP

Module 4 - Chambre de combustion

Module 5 - Distributeur 1er étage

Module 6 - Turbine

Module 7 - Carter d'échappement

Module 11 - Virole d'entrée d'air

Module 12 - Calculateur numérique

Les modules constitutifs de la partie postcombustion et tuyère d'éjection sont les suivants :

Module 8 - Diffuseur de postcombustion

Module 9 - Chambre de postcombustion

Module 10 - Tuyère d'éjection

Le découpage en modules interchangeables permet une maintenance rapide et moins onéreuse, ainsi qu'un coût de possession minimisé du fait d'une optimisation possible des moyens immobilisés pour assurer les missions de l'avion.

Techniques avancées

Des techniques de fabrication de dernière génération sont mises en œuvre pour obtenir ce moteur aux performances et à la fiabilité reconnues par les différents utilisateurs :

Utilisation de titane, d'aciers alliés, d'alliages réfractaires et de matériaux composites ;

Soudage par bombardement électronique ;

Perçage par laser ;

Forgeage de précision et fonderie par noyau céramique.

Performances

Les performances que sont la poussée et la consommation spécifique ont été optimisées pour assurer des missions en vol supersonique, ainsi que de pénétration à basse altitude et long rayon d'action.

La poussée fournie par le turboréacteur est proportionnelle au débit d'air accéléré par le moteur, et dépend directement des paramètres température et pression du domaine de vol. La poussée augmente si la température diminue, et diminue si la pression diminue, mais l'impact de la variation de pression est prépondérant sur celui de la température. La consommation spécifique qui caractérise le rendement global du moteur est associée au rapport de la consommation de carburant à la poussée fournie à un instant donné. Le débit d'air traversant le moteur diminuant quand l'altitude augmente, il faut alors réduire la consommation de carburant afin de maintenir la richesse constante. Au-dessus de 11 000 m la consommation spécifique demeure constante.

Les caractéristiques principales du moteur sont les suivantes :

Débit d'air : 92 kg/s à 10 600 tr/min ;

Rapport de pression : 9,8 ;

Rapport de dilution : 0,352 ;

Température entrée turbine : 1 560 K ;

Régime de rotation : 10 600 tr/min (103 %) ;

Poussée maximum à sec : 64,35 kN ;

Poussée maximum avec postcombustion : 95,13 kN.

Compresseur basse pression

Il est composé de trois étages, mais ne possède pas de directrice d'entrée. Celle-ci sert habituellement à éviter le décrochage compresseur en dirigeant correctement les filets d'air sur les aubes du rotor. Les aubes sont en alliage de titane et possèdent donc une meilleure résistance aux impacts. Quant au rotor, il possède un capot dégivrant de par sa forme conique. La température en sortie du compresseur BP est de 100 à 150 °C, et la pression de 3 bars.

Sur le M53 P2, le taux de dilution varie suivant les lois de régulation moteur, en fonction du point de fonctionnement considéré.

Compresseur haute pression

Il est composé de cinq étages sans stator variable. Un dispositif amortisseur est installé entre les disques No 4 et No 5 pour diminuer les vibrations. Les différentes partie du compresseur haute pression sont en alliage de titane (TA6V ou Ti6Al4V). La température en sortie du compresseur est de 300 °C.

Chambre de combustion

Elle est de type annulaire et présente des similitudes avec celles de Pratt & Whitney. Elle est conçue pour fonctionner sans fumée.

Elle est construite en alliage réfractaire et est refroidie par le flux d'air secondaire, prélevé sur le compresseur, et par le carburant. Elle comporte 14 cannes double pour la vaporisation du carburant et 7 orifices pour examen endoscopique. La température de la combustion atteint 2 000 °C et près de 1 327 °C (1 600 K) en amont de la turbine.

Turbine

Elle est de type axiale et est constituée de deux étages, entraînant l'arbre des rotors haute et basse pression. Elle est précédée d'un distributeur consistant en un disque doté d'ailettes creuses, refroidies par l'air du flux secondaire. Celui-ci oriente le flux de gaz issu de la chambre de combustion.

Le rotor est fabriqué en alliage réfractaire (NW12KCA). En sortie de turbine, la pression passe de 9 bar à 3 bar, tandis que la température passe, elle, de 1 327 °C à 850−900 °C.

Postcombustion

Elle est constituée de trois anneaux concentriques pourvus d'injecteurs, le tout en alliage réfractaire. Ces anneaux se trouvent dans un canal en tôles ondulées perforées, lui aussi en alliage réfractaire ; il est refroidi par une partie de l'air du flux secondaire passant entre les tôles et le conduit extérieur en titane. La température, de l'ordre de 850 °C, remonte à plus de 1 650 °C en cas d'activation de la postcombustion.

Tuyère

Le canal de postcombustion se termine sur la tuyère convergente à géométrie variable, constituée de volets actionnés par des vérins hydrauliques. Ces vérins, pilotés suivant la loi de régulation tuyère programmée dans le calculateur, sont alimentés en carburant sous haute pression afin de vaincre les efforts du flux de gaz chaud sur les volets.

Elle se compose de volets chauds canalisant le flux d'air principal, ainsi que de volets froids guidant le flux de refroidissement du canal PC. Ce dispositif permet de réduire la signature infrarouge du moteur.

Accessoires

Ils sont principalement groupés à l'avant du moteur, sur le support équipements situé sous le compresseur.

Calculateur

Le calculateur numérique, fixé sur amortisseurs en périphérie du réacteur, est refroidi par de l'air prélevé en aval du compresseur BP. Il gère et contrôle le fonctionnement du réacteur en fonction des ordres transmis par le pilote, par le biais de la manette des gaz ainsi que des conditions de vol (Mach, incidence...). Le calculateur établit ainsi les valeurs consignes adaptées pour chaque paramètre de fonctionnement suivant les lois de régulation moteur, afin d'assurer le pilotage des différents systèmes asservis. La régulation électronique est accouplée à un système de régulation hydromécanique complexe, capable d'assurer de manière autonome, mais avec des performances dégradées, le pilotage du groupe turboréacteur en cas de panne du calculateur.

Le calculateur est doté d'un programme d'auto-test chargé de contrôler les circuits en interrogeant ceux-ci à intervalles réguliers, assurant ainsi l'intégrité du système et par ce biais d'assurer une facilité de maintenance.

Système de régulation

Introduction

Le système de régulation du turboréacteur M53-P2 se décompose en quatre parties :

Une régulation principale ;

La régulation du Détendeur à Section Variable (DSV) ;

La régulation de postcombustion ;

Le secours carburant.

La régulation principale contrôle le régime de rotation et la température à l'entrée de la turbine en maintenant les performances de poussée et de consommation spécifique (CS). En fonctionnement transitoire, elle protège le turboréacteur contre les extinctions (riche ou pauvre), la surchauffe, le décrochage et le décollement tournant.

La régulation du DSV règle la section de passage du flux de la soufflante (froid).

La régulation de PC règle les débits de carburant PC (primaire et soufflante) en fonction de lois élaborées par le calculateur. En cas de panne calculateur, la régulation de PC permet de maintenir la PC primaire en fonctionnement (avec une richesse approximativement constante) en assurant les performances spécifiées en secours hydraulique PC.

En cas de panne grave de la régulation, le secours carburant commandé par le pilote, permet le rallumage en vol et l'obtention de la poussée spécifiée en secours carburant, tout en assurant une régulation tachymétrique et de tuyère au plein gaz, ainsi que la protection du turboréacteur contre le décollement tournant à bas régime.

Régulation principale

Pour assurer les fonctions de maintien de la poussée demandée par le pilote et de protection du turboréacteur dans les phases transitoires de fonctionnement, la régulation principale se compose :

D'une régulation tachymétrique, qui agit sur le dosage carburant ;

D'une régulation de tuyère, qui agit sur sa section de sortie.

En fonctionnement stabilisé, la régulation tachymétrique permet de maintenir le régime (N) correspondant à une demande de puissance du pilote (position manette) entre le ralenti et le plein gaz, tout en limitant la température de turbine (Tt7) lorsque le moteur est au régime de plein-gaz.

Dans les transitoires, la régulation principale :

Assure au démarrage la fonction PAP (procédure anti-pompage) ;

Limite la richesse de combustion(C/P) entre le régime de ralenti et celui de plein-gaz.

Régulation DSV

Pour optimiser les performances de poussée et de consommation spécifique aux forts régimes, il faut adapter la section de passage du flux secondaire (flux soufflante) aux conditions de vol.

À bas régime, il faut commander la pleine ouverture de la section de passage du flux secondaire (flux soufflante), afin de conserver une marge au pompage suffisante. À forte incidence (I > 16°), le régime moteur n'intervient plus dans le calcul de la position du DSV, et en cas de tir de missile, la section de tuyère est adaptée aux conditions de fonctionnement du DSV.

Régulation postcombustion

Commande ERVD

Fonction « tir »

Détection sous-vitesse

Traitements et sécurités

Enregistreur d'événements

Secours carburant

Auto-manette

Calculateur de potentiel

Limites et protections

Introduction

Le turboréacteur M53-P2 présente différentes limitations dans le domaine de vol et dans la tenue aux différents facteurs de charge.

Certains paramètres de fonctionnement sont surveillés, et les alarmes correspondantes sont ramenées au niveau du poste de pilotage. Des dispositifs sont mis en place pour protéger le turboréacteur contre les phénomènes aérodynamiques de l'écoulement, tels que le décollement tournant et le décrochage (aussi désigné « pompage » du compresseur).

Limites de fonctionnement

Le domaine de fonctionnement du turboréacteur est étroitement associé à celui de l'avion pour lequel il a été conçu. On représente ce domaine par une enveloppe dans un champ qui regroupe les informations d'altitude, de Mach et de vitesse de vol. À l'intérieur de cette enveloppe il existe une zone de restriction de conduite, où l'association de l'altitude et des faibles vitesses ne sont pas favorables au fonctionnement des turboréacteurs. Le manuel pilote consigne ces informations sous la forme d'abaque.

Dans le domaine de vol de l'avion, le turboréacteur est sollicité par des accélérations suivant l'axe longitudinal (X), qui ne fait pas l'objet d'une limitation particulière, et l'axe vertical (Z), pour lequel le motoriste impose une limitation en temps et fréquence pour les « g » négatifs et une limitation de 9 g pour les valeurs positives. En utilisation normale, les instruments de contrôle et de conduite du moteur permettent de s'assurer que les limites de fonctionnement ne sont pas dépassées.

Les différents paramètres de surveillance remontés au poste pilote sont :

Le régime N ;

La température sortie turbine Tt7 ;

La pression carburant PCA ;

La pression d'huile PH ;

L'état du fonctionnement de la PC ;

L'état de la régulation ;

L'état du distributeur à section variable DSV.

Protection contre le décrochage

Analyse du phénomène

Dans un compresseur axial, le décrochage est un phénomène aérodynamique qui résulte du décollement des filets d'air sur l'extrados d'une partie ou de la totalité des aubes du rotor ou du stator. Ce phénomène, imputable à un dépassement de l'incidence limite de fonctionnement des aubes, a pour conséquence une diminution rapide du débit d'air et une chute du rapport de pression, avec pour effet immédiat un écoulement très perturbé.

Il y a plusieurs types de décrochages, et on peut les classer en fonction de leurs conséquences sur le fonctionnement du turboréacteur :

Le décrochage à haut-régime (inconnu sur le M53), qui affecte principalement les derniers étages du compresseur et qui a pour conséquence sur certains turboréacteurs de créer une extinction riche de la chambre de combustion que ne peut contrer la régulation ;

Le décrochage en accélération, où l'action de la régulation est suffisamment rapide pour y mettre un terme immédiatement ;

Le décrochage tournant, qui affecte la partie fixe ou mobile du premier étage compresseur et qui se caractérise par une zone de décollement des filets d'air se déplaçant en sens inverse du sens de rotation, à une vitesse inférieure au régime de rotation. Cela se traduit par un décollement du flux d'air se déplaçant d'extrados en extrados, sans diminution significative du débit total instantané.

Accélération rapide

À partir de conditions stabilisées, si le débit carburant augmente rapidement par un mouvement rapide de la manette des gaz, l'augmentation de la température devant la turbine (Tt5) provoque, quasiment à iso-régime, une diminution du débit d'air et une augmentation du rapport de pression par obstruction thermique au niveau du distributeur de turbine. Le point de fonctionnement du turboréacteur se déplace vers la limite de décrochage, sans l'atteindre si le turboréacteur accélère suffisamment rapidement pour atteindre son nouveau régime stabilisé.

C'est le système de contrôle d'accélération qui limite l'augmentation du débit carburant, afin que le point de fonctionnement du moteur en transitoire n'interfère pas avec la limite de décrochage.

Décélération rapide

À partir des conditions stabilisées au plein gaz, dans le cas d'une décélération rapide, la tuyère présente un retard important à l'ouverture, qui peut entraîner le décollement tournant à bas-régime. Pour y remédier, un dispositif provoque l'ouverture rapide de la tuyère à la détection d'une section trop faible au bas-régime

Allumage de la postcombustion

À la suite de l'allumage de la postcombustion, il se crée une obstruction thermique dans le canal de PC qui provoque une diminution du débit d'air et une augmentation du rapport de pression. Le point de fonctionnement du turboréacteur se déplace vers la limite de décrochage. Si le déplacement est inférieur à la marge de décrochage du compresseur, la régulation ramène le point de fonctionnement à sa position initiale. Si ce n'est pas le cas, le compresseur décroche.

Afin d'assurer une marge au décrochage suffisante au moment de l'allumage de la PC, la régulation commande une pré-ouverture de la tuyère pendant la phase préalable de remplissage des rampes PC. Une fois la PC allumée, les variations brusques de charge PC (augmentation rapide de carburant) par le pilote présentent les mêmes inconvénients qu'à l'allumage mais en plus progressif, ce qui permet à la régulation de faire son travail de synchronisation de la charge PC et de la section de tuyère.

Absorption brutale de gaz chauds lors d'un tir engin

L'absorption de gaz chauds par le turboréacteur, lors d'un tir de missile, entraîne une augmentation brusque de la température d'entrée (Tt2) du compresseur. Pour éviter que le point de fonctionnement transitoire du turboréacteur n'atteigne la limite de décrochage, un dispositif appelé « appauvrisseur de tir » provoque différents déterrages sur les lois de régime, de tuyère et de DSV (détendeur à section variable). Ainsi, la marge au décrochage augmente tant que dure le régime transitoire dû au sillage chaud du missile.

Caractéristiques des M53-2 ou M53-5 ou M53-P2

Longueur :4 853 mm ou 5 070 mm

Diamètre :1 055 mm

Masse :1 420 kg ou 1 470 kg ou 1 500 kg

Poussée maxi

(à sec):54,92 kN ou 54,4 kN ou 64,35 kN

Consommation en carburant

(maxi à sec):24,64 mg/N·s ou 25,55 mg/N·s

Utilisateurs

Le M53 est utilisé dans 9 forces aériennes réparties sur quatre continents, celles qui utilisent le Mirage 2000. En janvier 1999, Snecma avait livré 675 turboréacteurs M53. En juillet 2002, Snecma tenta sans succès de vendre des M53-P2 au Brésil pour motoriser ses Mirage 2000, désignés localement F-2000. En avril 2007, 644 moteurs avaient accompli plus de 1 500 000 heures de fonctionnement.

Conception

Le M53 fut conçu entre 1967 et 1969. Il était à l'origine appelé « Super Atar », et représentait une nouvelle tentative visant à fournir un moteur plus évolué que l'Atar. Les objectifs à remplir lors de la conception étaient de créer un réacteur à double flux, de construction modulaire, qui devait être moins complexe et moins cher que le Snecma TF306, dérivé du Pratt & Whitney TF30. Par conséquent, les ingénieurs réalisèrent un turboréacteur simple corps, à double Flux et postcombustion : en effet, bien que le compresseur basse pression déplace un plus grand flux d'air que le compresseur haute pression, le surplus d'air est redirigé dans un étroit conduit entourant le réacteur, fournissant ainsi un flux secondaire.

Le M53 devait initialement équiper une version améliorée du Mirage F1 (qui était en compétition avec le F-16 pour un contrat de l'OTAN), l'avion à géométrie variable Mirage G8, l'Avion de combat futur et le biréacteur Mirage 40003. En définitive, tous ces programmes furent abandonnés et le seul appareil équipé du M53 est le Dassault Mirage 2000, dans toutes ses versions.

M53

Le premier des 20 prototypes débuta ses essais en février 1970 et le second en août de la même année. Les tests de vitesse de rotation maximum et de poussée maximum à sec (50,96 kN) furent achevés en octobre. Ceux de poussée maximum avec postcombustion (83,43 kN) furent terminés en septembre 1971. Le premier vol d'essai eut lieu en juillet 1973, avec un M53 accroché à l'arrière d'une Caravelle, à la place d'un Avon. Il fut suivi en décembre 1974 par les essais à haute vitesse, à l'aide d'un Mirage F1 modifié.

M53-2

Il constitue la première version de série. Il fut utilisé sur le Mirage F1-M53, le Mirage 4000 et sur les prototypes du Mirage 2000.

Débit du flux d'air : 84 kg/s à un régime de rotation de 10 200 tr/min ;

Taux de compression du compresseur basse pression : 0,32 ;

Pression totale en sortie de compresseur HP : 8,5 bar ;

Poussée maximum avec postcombustion : 83,36 kN ;

Poussée maximum à sec : 54,92 kN.

M53-5

La principale modification de cette version tient à l'augmentation de la vitesse de rotation du rotor. Il équipa les Mirage 2000 construits entre 1980 et 1985 (premiers exemplaires).

Débit d'air : 85 kg/s à un régime de rotation de 10 500 tr/min ;

Pression totale en sortie de compresseur HP : 9,3 bar ;

Poussée maximum avec postcombustion : 88,21 kN ;

Poussée maximum à sec : 54,40 kN.

M53-P2

Il fut d'abord appelé M53-7. Il constitue une version plus puissante, qui fut développée à partir de 1980 pour équiper les versions les plus lourdes du Mirage 2000. Sa production commença en 1984, initialement pour équiper les Mirage 2000N (attaque nucléaire). Le M53-P2 n'est plus produit depuis 2005, mais l'assistance technique doit encore durer jusqu'en 2030. Il s'agit désormais de l'unique version du M53 équipant les forces françaises.

M53-P20

Cette version est identique au M53-P2 mais possède une poussée maximum avec postcombustion de 98,06 kN. Celle-ci n'est plus proposée à l'achat.

M53-PX3

Depuis une décennie, en partenariat avec huit forces aériennes clientes, SNECMA a entamé des études visant à réduire la consommation en carburant de ses moteurs afin d'étendre le rayon d'action des appareils. Les ingénieurs tentent aussi de diminuer la température en entrée de turbine, afin d'augmenter la durée de vie des parties chaudes du réacteur. Au fil des ans, d'autres objectifs se sont ajoutés à ceux-ci, tels que l'augmentation des performances (augmentation de la poussée de 8 à 10 %) et la réduction de la masse du moteur.

En 2002, le réacteur amélioré a été défini et le développement devait commencer au début 2003, mais cela ne se fit pas. En juin 2003, SNECMA s'est mis à la recherche de financements de la part de ses clients et des différentes industries nationales. Les moteurs existants peuvent en fait être améliorés en remplaçant un quart des pièces, entre autres une nouvelle section de turbine et un nouveau FADEC, basé sur celui du M88 (moteur du Rafale).

Présentation

Le Turboréacteur M53-P2 est la seconde version opérationnelle de la famille M53, dont il conserve les qualités fondamentales :

Forte poussée, rapportée au maître-couple et à la masse du réacteur ;

Simplicité mécanique et robustesse, qualités indispensables dans le cadre d'une utilisation militaire ;

Pilotabilité en souplesse de la poussée dans toute la plage de fonctionnement, pour un domaine de vol et d'attitude avion très étendu ;

Coût de production, d'utilisation et de maintenance optimisés.

Par rapport au M53-5, il offre dans les conditions de point fixe une augmentation de 18 % de la poussée à Plein-Gaz-Sec (sans postcombustion) et de 8 % à Plein-Gaz-PC (avec postcombustion), sans modification de l'encombrement. Cette amélioration des performances est obtenue par augmentation :

Du rapport de pression entre la sortie du compresseur HP et l'entrée du compresseur BP ;

De la température d'entrée de turbine ;

Du débit d'air absorbé.

...ainsi que par les évolutions technologiques suivantes :

Nouveau compresseur BP ;

Nouvelle turbine HP ;

Utilisation d'un détendeur à section variable dans le flux secondaire (flux soufflante, ou « fan ») ;

Utilisation d'un calculateur électronique de technologie numérique en remplacement de l'ancien calculateur électronique de technologie analogique.

Principales étapes du programme M53-P2

Les points clés, de la mise au point à la livraison, ont été :

Première rotation au banc d'essai effectuée en juin 1981 ;

Essai de qualification de 50 heures réalisé en juin 1982 ;

Premier vol sur Mirage 2000 en juillet 1983 ;

Essais de qualification réalisés entre avril et août 1984 ;

Livraison du premier moteur de série en avril 1985.

Caractéristiques de Conception

Les caractéristiques principales de conception du turboréacteur M53-P2 sont les suivantes :

Un seul arbre d'entrainement (moteur monocorps) ;

Un compresseur axial basse pression (BP) à 3 étages ;

Un compresseur axial haute pression (HP) à 5 étages ;

Une turbine axiale refroidie à 2 étages ;

Une chambre de combustion annulaire à pré-vaporisation ;

Une section de postcombustion annulaire avec injection séparée dans les deux flux (soufflante et primaire)

Une tuyère convergente multivolets (pétales) à section variable ;

Un calculateur de régulation de technologie électronique de type numérique (FADEC) ;

Une architecture modulaire (12 modules interchangeables pour une même version de moteur).

Constitution en modules

Les modules d'un M53-P2 (à l'exception de ceux de la tuyère).

Modules de postcombustion et de tuyère du M53-P2.

Les modules constitutifs de la partie « générateur de gaz » du M53-P2 sont les suivants :

Module 1 - Compresseur BP

Module 2 - Carter principal

Module 3 - Compresseur HP

Module 4 - Chambre de combustion

Module 5 - Distributeur 1er étage

Module 6 - Turbine

Module 7 - Carter d'échappement

Module 11 - Virole d'entrée d'air

Module 12 - Calculateur numérique

Les modules constitutifs de la partie postcombustion et tuyère d'éjection sont les suivants :

Module 8 - Diffuseur de postcombustion

Module 9 - Chambre de postcombustion

Module 10 - Tuyère d'éjection

Le découpage en modules interchangeables permet une maintenance rapide et moins onéreuse, ainsi qu'un coût de possession minimisé du fait d'une optimisation possible des moyens immobilisés pour assurer les missions de l'avion.

Techniques avancées

Des techniques de fabrication de dernière génération sont mises en œuvre pour obtenir ce moteur aux performances et à la fiabilité reconnues par les différents utilisateurs :

Utilisation de titane, d'aciers alliés, d'alliages réfractaires et de matériaux composites ;

Soudage par bombardement électronique ;

Perçage par laser ;

Forgeage de précision et fonderie par noyau céramique.

Performances

Les performances que sont la poussée et la consommation spécifique ont été optimisées pour assurer des missions en vol supersonique, ainsi que de pénétration à basse altitude et long rayon d'action.

La poussée fournie par le turboréacteur est proportionnelle au débit d'air accéléré par le moteur, et dépend directement des paramètres température et pression du domaine de vol. La poussée augmente si la température diminue, et diminue si la pression diminue, mais l'impact de la variation de pression est prépondérant sur celui de la température. La consommation spécifique qui caractérise le rendement global du moteur est associée au rapport de la consommation de carburant à la poussée fournie à un instant donné. Le débit d'air traversant le moteur diminuant quand l'altitude augmente, il faut alors réduire la consommation de carburant afin de maintenir la richesse constante. Au-dessus de 11 000 m la consommation spécifique demeure constante.

Les caractéristiques principales du moteur sont les suivantes :

Débit d'air : 92 kg/s à 10 600 tr/min ;

Rapport de pression : 9,8 ;

Rapport de dilution : 0,352 ;

Température entrée turbine : 1 560 K ;

Régime de rotation : 10 600 tr/min (103 %) ;

Poussée maximum à sec : 64,35 kN ;

Poussée maximum avec postcombustion : 95,13 kN.

Compresseur basse pression

Il est composé de trois étages, mais ne possède pas de directrice d'entrée. Celle-ci sert habituellement à éviter le décrochage compresseur en dirigeant correctement les filets d'air sur les aubes du rotor. Les aubes sont en alliage de titane et possèdent donc une meilleure résistance aux impacts. Quant au rotor, il possède un capot dégivrant de par sa forme conique. La température en sortie du compresseur BP est de 100 à 150 °C, et la pression de 3 bars.

Sur le M53 P2, le taux de dilution varie suivant les lois de régulation moteur, en fonction du point de fonctionnement considéré.

Compresseur haute pression

Il est composé de cinq étages sans stator variable. Un dispositif amortisseur est installé entre les disques No 4 et No 5 pour diminuer les vibrations. Les différentes partie du compresseur haute pression sont en alliage de titane (TA6V ou Ti6Al4V). La température en sortie du compresseur est de 300 °C.

Chambre de combustion

Elle est de type annulaire et présente des similitudes avec celles de Pratt & Whitney. Elle est conçue pour fonctionner sans fumée.

Elle est construite en alliage réfractaire et est refroidie par le flux d'air secondaire, prélevé sur le compresseur, et par le carburant. Elle comporte 14 cannes double pour la vaporisation du carburant et 7 orifices pour examen endoscopique. La température de la combustion atteint 2 000 °C et près de 1 327 °C (1 600 K) en amont de la turbine.

Turbine

Elle est de type axiale et est constituée de deux étages, entraînant l'arbre des rotors haute et basse pression. Elle est précédée d'un distributeur consistant en un disque doté d'ailettes creuses, refroidies par l'air du flux secondaire. Celui-ci oriente le flux de gaz issu de la chambre de combustion.

Le rotor est fabriqué en alliage réfractaire (NW12KCA). En sortie de turbine, la pression passe de 9 bar à 3 bar, tandis que la température passe, elle, de 1 327 °C à 850−900 °C.

Postcombustion

Elle est constituée de trois anneaux concentriques pourvus d'injecteurs, le tout en alliage réfractaire. Ces anneaux se trouvent dans un canal en tôles ondulées perforées, lui aussi en alliage réfractaire ; il est refroidi par une partie de l'air du flux secondaire passant entre les tôles et le conduit extérieur en titane. La température, de l'ordre de 850 °C, remonte à plus de 1 650 °C en cas d'activation de la postcombustion.

Tuyère

Le canal de postcombustion se termine sur la tuyère convergente à géométrie variable, constituée de volets actionnés par des vérins hydrauliques. Ces vérins, pilotés suivant la loi de régulation tuyère programmée dans le calculateur, sont alimentés en carburant sous haute pression afin de vaincre les efforts du flux de gaz chaud sur les volets.

Elle se compose de volets chauds canalisant le flux d'air principal, ainsi que de volets froids guidant le flux de refroidissement du canal PC. Ce dispositif permet de réduire la signature infrarouge du moteur.

Accessoires

Ils sont principalement groupés à l'avant du moteur, sur le support équipements situé sous le compresseur.

Calculateur

Le calculateur numérique, fixé sur amortisseurs en périphérie du réacteur, est refroidi par de l'air prélevé en aval du compresseur BP. Il gère et contrôle le fonctionnement du réacteur en fonction des ordres transmis par le pilote, par le biais de la manette des gaz ainsi que des conditions de vol (Mach, incidence...). Le calculateur établit ainsi les valeurs consignes adaptées pour chaque paramètre de fonctionnement suivant les lois de régulation moteur, afin d'assurer le pilotage des différents systèmes asservis. La régulation électronique est accouplée à un système de régulation hydromécanique complexe, capable d'assurer de manière autonome, mais avec des performances dégradées, le pilotage du groupe turboréacteur en cas de panne du calculateur.

Le calculateur est doté d'un programme d'auto-test chargé de contrôler les circuits en interrogeant ceux-ci à intervalles réguliers, assurant ainsi l'intégrité du système et par ce biais d'assurer une facilité de maintenance.

Système de régulation

Introduction

Le système de régulation du turboréacteur M53-P2 se décompose en quatre parties :

Une régulation principale ;

La régulation du Détendeur à Section Variable (DSV) ;

La régulation de postcombustion ;

Le secours carburant.

La régulation principale contrôle le régime de rotation et la température à l'entrée de la turbine en maintenant les performances de poussée et de consommation spécifique (CS). En fonctionnement transitoire, elle protège le turboréacteur contre les extinctions (riche ou pauvre), la surchauffe, le décrochage et le décollement tournant.

La régulation du DSV règle la section de passage du flux de la soufflante (froid).

La régulation de PC règle les débits de carburant PC (primaire et soufflante) en fonction de lois élaborées par le calculateur. En cas de panne calculateur, la régulation de PC permet de maintenir la PC primaire en fonctionnement (avec une richesse approximativement constante) en assurant les performances spécifiées en secours hydraulique PC.

En cas de panne grave de la régulation, le secours carburant commandé par le pilote, permet le rallumage en vol et l'obtention de la poussée spécifiée en secours carburant, tout en assurant une régulation tachymétrique et de tuyère au plein gaz, ainsi que la protection du turboréacteur contre le décollement tournant à bas régime.

Régulation principale

Pour assurer les fonctions de maintien de la poussée demandée par le pilote et de protection du turboréacteur dans les phases transitoires de fonctionnement, la régulation principale se compose :

D'une régulation tachymétrique, qui agit sur le dosage carburant ;

D'une régulation de tuyère, qui agit sur sa section de sortie.

En fonctionnement stabilisé, la régulation tachymétrique permet de maintenir le régime (N) correspondant à une demande de puissance du pilote (position manette) entre le ralenti et le plein gaz, tout en limitant la température de turbine (Tt7) lorsque le moteur est au régime de plein-gaz.

Dans les transitoires, la régulation principale :

Assure au démarrage la fonction PAP (procédure anti-pompage) ;

Limite la richesse de combustion(C/P) entre le régime de ralenti et celui de plein-gaz.

Régulation DSV

Pour optimiser les performances de poussée et de consommation spécifique aux forts régimes, il faut adapter la section de passage du flux secondaire (flux soufflante) aux conditions de vol.

À bas régime, il faut commander la pleine ouverture de la section de passage du flux secondaire (flux soufflante), afin de conserver une marge au pompage suffisante. À forte incidence (I > 16°), le régime moteur n'intervient plus dans le calcul de la position du DSV, et en cas de tir de missile, la section de tuyère est adaptée aux conditions de fonctionnement du DSV.

Régulation postcombustion

Commande ERVD

Fonction « tir »

Détection sous-vitesse

Traitements et sécurités

Enregistreur d'événements

Secours carburant

Auto-manette

Calculateur de potentiel

Limites et protections

Introduction

Le turboréacteur M53-P2 présente différentes limitations dans le domaine de vol et dans la tenue aux différents facteurs de charge.

Certains paramètres de fonctionnement sont surveillés, et les alarmes correspondantes sont ramenées au niveau du poste de pilotage. Des dispositifs sont mis en place pour protéger le turboréacteur contre les phénomènes aérodynamiques de l'écoulement, tels que le décollement tournant et le décrochage (aussi désigné « pompage » du compresseur).

Limites de fonctionnement

Le domaine de fonctionnement du turboréacteur est étroitement associé à celui de l'avion pour lequel il a été conçu. On représente ce domaine par une enveloppe dans un champ qui regroupe les informations d'altitude, de Mach et de vitesse de vol. À l'intérieur de cette enveloppe il existe une zone de restriction de conduite, où l'association de l'altitude et des faibles vitesses ne sont pas favorables au fonctionnement des turboréacteurs. Le manuel pilote consigne ces informations sous la forme d'abaque.

Dans le domaine de vol de l'avion, le turboréacteur est sollicité par des accélérations suivant l'axe longitudinal (X), qui ne fait pas l'objet d'une limitation particulière, et l'axe vertical (Z), pour lequel le motoriste impose une limitation en temps et fréquence pour les « g » négatifs et une limitation de 9 g pour les valeurs positives. En utilisation normale, les instruments de contrôle et de conduite du moteur permettent de s'assurer que les limites de fonctionnement ne sont pas dépassées.

Les différents paramètres de surveillance remontés au poste pilote sont :

Le régime N ;

La température sortie turbine Tt7 ;

La pression carburant PCA ;

La pression d'huile PH ;

L'état du fonctionnement de la PC ;

L'état de la régulation ;

L'état du distributeur à section variable DSV.

Protection contre le décrochage

Analyse du phénomène

Dans un compresseur axial, le décrochage est un phénomène aérodynamique qui résulte du décollement des filets d'air sur l'extrados d'une partie ou de la totalité des aubes du rotor ou du stator. Ce phénomène, imputable à un dépassement de l'incidence limite de fonctionnement des aubes, a pour conséquence une diminution rapide du débit d'air et une chute du rapport de pression, avec pour effet immédiat un écoulement très perturbé.

Il y a plusieurs types de décrochages, et on peut les classer en fonction de leurs conséquences sur le fonctionnement du turboréacteur :

Le décrochage à haut-régime (inconnu sur le M53), qui affecte principalement les derniers étages du compresseur et qui a pour conséquence sur certains turboréacteurs de créer une extinction riche de la chambre de combustion que ne peut contrer la régulation ;

Le décrochage en accélération, où l'action de la régulation est suffisamment rapide pour y mettre un terme immédiatement ;

Le décrochage tournant, qui affecte la partie fixe ou mobile du premier étage compresseur et qui se caractérise par une zone de décollement des filets d'air se déplaçant en sens inverse du sens de rotation, à une vitesse inférieure au régime de rotation. Cela se traduit par un décollement du flux d'air se déplaçant d'extrados en extrados, sans diminution significative du débit total instantané.

Accélération rapide

À partir de conditions stabilisées, si le débit carburant augmente rapidement par un mouvement rapide de la manette des gaz, l'augmentation de la température devant la turbine (Tt5) provoque, quasiment à iso-régime, une diminution du débit d'air et une augmentation du rapport de pression par obstruction thermique au niveau du distributeur de turbine. Le point de fonctionnement du turboréacteur se déplace vers la limite de décrochage, sans l'atteindre si le turboréacteur accélère suffisamment rapidement pour atteindre son nouveau régime stabilisé.

C'est le système de contrôle d'accélération qui limite l'augmentation du débit carburant, afin que le point de fonctionnement du moteur en transitoire n'interfère pas avec la limite de décrochage.

Décélération rapide

À partir des conditions stabilisées au plein gaz, dans le cas d'une décélération rapide, la tuyère présente un retard important à l'ouverture, qui peut entraîner le décollement tournant à bas-régime. Pour y remédier, un dispositif provoque l'ouverture rapide de la tuyère à la détection d'une section trop faible au bas-régime

Allumage de la postcombustion

À la suite de l'allumage de la postcombustion, il se crée une obstruction thermique dans le canal de PC qui provoque une diminution du débit d'air et une augmentation du rapport de pression. Le point de fonctionnement du turboréacteur se déplace vers la limite de décrochage. Si le déplacement est inférieur à la marge de décrochage du compresseur, la régulation ramène le point de fonctionnement à sa position initiale. Si ce n'est pas le cas, le compresseur décroche.

Afin d'assurer une marge au décrochage suffisante au moment de l'allumage de la PC, la régulation commande une pré-ouverture de la tuyère pendant la phase préalable de remplissage des rampes PC. Une fois la PC allumée, les variations brusques de charge PC (augmentation rapide de carburant) par le pilote présentent les mêmes inconvénients qu'à l'allumage mais en plus progressif, ce qui permet à la régulation de faire son travail de synchronisation de la charge PC et de la section de tuyère.

Absorption brutale de gaz chauds lors d'un tir engin

L'absorption de gaz chauds par le turboréacteur, lors d'un tir de missile, entraîne une augmentation brusque de la température d'entrée (Tt2) du compresseur. Pour éviter que le point de fonctionnement transitoire du turboréacteur n'atteigne la limite de décrochage, un dispositif appelé « appauvrisseur de tir » provoque différents déterrages sur les lois de régime, de tuyère et de DSV (détendeur à section variable). Ainsi, la marge au décrochage augmente tant que dure le régime transitoire dû au sillage chaud du missile.

Caractéristiques des M53-2 ou M53-5 ou M53-P2

Longueur :4 853 mm ou 5 070 mm

Diamètre :1 055 mm

Masse :1 420 kg ou 1 470 kg ou 1 500 kg

Poussée maxi

(à sec):54,92 kN ou 54,4 kN ou 64,35 kN

Consommation en carburant

(maxi à sec):24,64 mg/N·s ou 25,55 mg/N·s

Utilisateurs

Le M53 est utilisé dans 9 forces aériennes réparties sur quatre continents, celles qui utilisent le Mirage 2000. En janvier 1999, Snecma avait livré 675 turboréacteurs M53. En juillet 2002, Snecma tenta sans succès de vendre des M53-P2 au Brésil pour motoriser ses Mirage 2000, désignés localement F-2000. En avril 2007, 644 moteurs avaient accompli plus de 1 500 000 heures de fonctionnement.

Similar models

grabcad

free

Turboréacteur.

...mant l'air, en le mélangeant avec du carburant et en générant une force de propulsion grâce à l'expansion des gaz chauds.

grabcad

free

Vilbrequin

... cylindres en énergie mécanique disponible sur l'arbre moteur. c'est l'élément principal du système bielle-manivelle.

grabcad

free

Compresseur à piston

... l'air ne possède qu'une sortie, il est donc comprimé jusqu'à ce que sa pression soit suffisante pour l'injecter.

3dwarehouse

free

Moteur de navette type scramjet

...ntrée d'air. alimentation par hydrogène et oxygène liquide jusqu'à l'altitude suborbitale ou la mise en orbite basse.

thingiverse

free

Compressed Air Engine Twin Cylinder by Woody3dP

...un compresseur.

filament utilisé: pla

hauteur d'impression: 0.15mm

temps d'impression: 3h45

https://youtu.be/7kuvnovpqbw

thingiverse

free

Compressed Air Engine Three Cylinder by Woody3dP

...ompe ou d'un compresseur.

filament utilisé: pla

hauteur d'impression: 0.15mm

https://www.youtube.com/watch?v=d0vf5jibnrq

thingiverse

free

Axe pour moteur 28YBJ-48 et courroie by philou511

...er une courroie avec un moteur pas-à-pas de type 28ybj-48 (le trou sous l'axe est à la forme de l'axe du moteur 28ybj-48)

grabcad

free

NOS Bottle - Nitrous Oxide Systems -

...es dimensions ne sont pas parfaitement identiques à celle d'une réelle bouteille de nitro dans la vraie vie)

_pixisto <3

3dwarehouse

free

Le Jet d'eau de Genève pour Google Earth

...onduite vers la tuyère de sortie où sa vitesse atteint 200 km/h. #emblème #genève #jet_deau #jet_deau_de_genève #monument #suisse

3dwarehouse

free

Didier on Royal Enfield RAM0761

...ir. une série spéciale appelée sleet, pourvue d'une peinture façon camouflage sur les tons de gris est également disponible2.

Snecma

grabcad

free

Dassault Mirage F1

...f1s were retired from service. powered by a single snecma atar 9k-50 turbojet engine, which provided about 7 tonnes-force...

grabcad

free

Concorde - Air France -

...empty weight: 173,500 lb (78,700 kg) powerplant: 4 × snecma olympus 593 mk 610 afterburning turbojets performance maximum speed:...

grabcad

free

radial engine assembly

...(built up to 1970 under licence in france by snecma and the powerful 18-cylinder bristol...

3dwarehouse

free

Usine SNECMA du Creusot

...usine snecma du creusot

3dwarehouse

fabrication d'éléments des moteurs cfm qui équipent les avions de la famille airbus.

3dwarehouse

free

SNECMA C. 450-01

...9;d guess it was somebody's sci-fi spacecraft. revised to remove back faces. #coleoptere #experimental #revised #snecma #vtol

3dwarehouse

free

Medium Stealth Aircraft

...sukhoi is responsible for the fuselage, dassault wings, and snecma is the sole engine provider for the program, due...

3dwarehouse

free

Université de Bourgogne. Campus Sud Bougogne. I.U.T. Le Creusot

...de nombreuses entreprises nationales de renom ( alsthom, areva, snecma constructeurs automobiles et pme ) favorisant ainsi un débouché...

3dwarehouse

free

Royal Canadian Pacific Line AeroCustoms S430-100 Prototype

...like raked wing tips and engines! engines: general electric ge/snecma cfm56! about 40,347lbs.of thrust! and i could not done...

3dwarehouse

free

Cessna Citation Hemisphere, Business Jet, Aeroplane, Air Craft

...fuselage diameter: 102 inches (260 cm) powerplant: 2 × snecma silvercrest turbofans, 12,000 lbf (53 kn) thrust each performance...

M53

turbosquid

$99

M53-59 PRAGA

... available on turbo squid, the world's leading provider of digital 3d models for visualization, films, television, and games.

3d_export

$5

M53 Mako fan concept model

...m53 mako fan concept model

3dexport

3d_export

$34

Samsung Galaxy M53

...el in space (x0, y0, z0) - does not contain extraneous or hidden objects (lights, cameras, shapes etc.) excellent renders to you!

3d_export

$25

SAMSUNG GALAXY M53 5G

...** blender 2.93.7.0** we reserve the rights to minor deviations and errors. previews images are sometimes hard to create as real.

thingiverse

free

Simson Schwalbe Zündkabelauslass Blindkappe by Casino0815

...thingiverse simson schwalbe zündkabelauslass blindkappe für vape umbau. motor m53 ...

thingiverse

free

Praga PLDvK 53/59 Self-propelled anti-aircraft weapon by Sejk

...pldvk 53/59 self-propelled anti-aircraft weapon by sejk thingiverse the m5359 praga is a czechoslovak self-propelled anti-aircraft gun developed in...

cg_trader

$25

SAMSUNG GALAXY M53 5G

...samsung galaxy m53 5g

cg trader

info

grabcad

free

MG42 - M53 - MG3 Front Sight Plunger

...inium.

exported as a parasolid, modeled from an actual plunger, mostly for reference. these are easy to make out of a drill bit.

cg_trader

$39

Samsung Galaxy M53

...g galaxy s22 flip fold 2022 vr telephone cellphone smartphone mobile phone android tablet tab black 22plus ultra s 53 electronics

Joh76

thingiverse

free

TGV PSE Rework Kato by Joh76

...tgv pse rework kato by joh76

thingiverse

voici le rework de tgv pse kato en n et en 3d

thingiverse

free

Terran Fencing Dummy by Joh76

...y joh76

thingiverse

ce sera un futur mannequin d'entrainent à l'escrime terran task force des jeux olympiques d'été.

thingiverse

free

Solanae Suits Pack by Joh76

...e storyline for mission: a step between stars. it is required to be worn in order to proceed past a certain point in the mission.

thingiverse

free

Vaccin contre le Covid-19 by Joh76

...in contre le covid-19 by joh76

thingiverse

c'est le futur vaccin contre le coronavirus (covid-19) qui arrivera en juin 2021

thingiverse

free

OpenActionFigure Mechanical Doll Michael Burnham by Joh76

...chael burnham by joh76

thingiverse

voici la figurine mécanisé de michael burnham dans la série de star trek : discovery en 2017.

thingiverse

free

Simulateur de Gilou OpenActionFigures by Joh76

...es tir militaire gilou pour les futurs officiers de starfleet ou flottille république romulienne en lego motorisée et au 1/6eme .

thingiverse

free

Simulateur de Terran task force OpenActionFigures by Joh76

...uturs officiers de starfleet,ou forces de défenses klingonnes ou flottille république romulienne en lego motorisée et au 1/6eme .

thingiverse

free

1/7th scale Cutaway of armor Terran Task Force by Joh76

...erran task force by joh76

thingiverse

voici l'anatomie de l'armure terran task force au 1/7 en kit à monter et à peindre

thingiverse

free

Poupée Klingon au 1/3eme BJD by Joh76

...ries star trek à l'echelle 1/3 avec le bat'leth personnalisable avec des vetements klingons à l'echelle 1/3 à coudre.

thingiverse

free

Mannequin de sauvetage aquatique Oscar au 1/3eme by Joh76

...de sauvetage oscar à l'echelle 1/3 qui s'adaptera parfaitement à des conditions météorologiques et à l'eau de la mer.