Thingiverse

Effecteur Magnetic avec sonde plateau intégrée / Magnetic Effector with embeded bed probe by CherHubert

by Thingiverse

Last crawled date: 3 years, 3 months ago

Videos

Fr :

Assemblage et démontage

Principe de fonctionnement de la sonde (c'est la précédente version de l'effecteur qui est présentée dans cette vidéo, mais le principe reste le même)

En :

Assembly and disassembly

Probe operating principle (It is the previous version of the effector that is presented in this video, but the principle remains the same)

Instructions en Français (English below)

Presentation

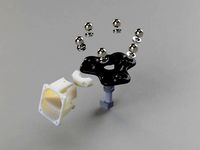

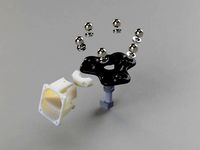

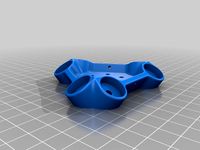

Voici mon second effecteur magnétique, entraxe 45mm, avec une sonde de plateau intégrée. Je l'ai conçu de telle sorte que la hotend soit la sonde et qu'elle puisse sonder tous les plateaux, quel qu'en soit la matière ou le revêtement, qu'ils soient métalliques ou non.

Les chariots d'entre-axe 45mm associés à cet effecteur se trouvent ici : https://www.thingiverse.com/thing:2438667

L'effecteur est composé de deux pièces :

Un corps principal auquel sont reliés les bras

Une mâchoire en deux parties qui tient la hotend.

Le principe est très simple : Ces deux pièces peuvent coulisser l'une par rapport à l'autre uniquement sur l'axe Z. Entre les deux sont disposés des micros-switchs qui permettent de détecter lorsque les deux pièces s'écartent l'une de l'autre. Ainsi, lorsque l'effecteur descend et que la hotend rentre en contact avec le plateau, la mâchoire qui tient la hotend ne descend plus, mais l'effecteur lui continu a descendre. Les deux parties s'écartent, ce qui actionne les boutons poussoirs.

Cette solution a l'avantage d'être très bon marché, très précise, passive et de fonctionner sur n'importe quel support ou revêtement. Au niveau du firmware, il n'y a qu'un décalage en Z à gérer. Il correspond à l'écartement des deux pièces nécessaire pour déclencher la sonde, plus le dégagement de la buse par rapport au plateau (l'épaisseur d'une feuille de papier normalement), soit au total 0,2mm dans mon cas

Conception réalisée avec : Autodesk Fusion 360

Toutes les pièces sont conçues pour être imprimées sans support matériel.

Pièces à imprimer

Le corps principal (pour E3Dv6 ou XCR-BP6)

La mâchoire en deux parties

Le conduit de ventilation

la bague de guidage des cables

Les trois bras de maintien de la bague (pour E3Dv6 ou XCR-BP6)

Quincaillerie

2 vis M3x12

5 vis M3x20

3 ressorts 3.45 - 4.8 mm 8mm

3 rondelles M3

6 aimants néodyme fraisés D12 d4 e4.75

2 micro switch 6x6x4.3

50cm de fil AWG30

4cm de gaine thermorétractable 1mm

Colle cyanoacrylate (Super Glue)

Matériel

Paire de ciseaux

Fer à souder + fil d'étain

Multimètre

Assemblage de l'effecteur (voir la vidéo d'assemblage)

Nettoyer la pièce et les trous

Vérifier que les logements des aimants et des microswitchs sont exempts de coulures qui pourraient les empêcher de se mettre en place.

Souder les câbles des interrupteurs (branchement en série), il est préférable d’effectuer cette opération avant de coller les poussoirs, sinon il est difficile de positionner les fils, la chaleur du fer peut faire fondre l’effecteur

Coller les deux interrupteurs

Coller les fils dans la gorge prévue à cet effet

Placer les fils au plus près du col, ils ne devront pas gêner le mouvement de vas et vient de la HotEnd dans l\’effecteur

Vérifier au Multimètre le bon fonctionnement des interrupteurs

Coller les six aimants : encoller un trou, y placer un aimant et exercer une pression pour s'assurer qu'il est bien à sa place. Faire de même pour chaque aimant.

Assemblage de la mâchoire (voir la vidéo d'assemblage)

Présentez les deux mâchoires face à face et faites prendre les vis de 5 mm.

Passez la HotEnd dans le trou de l\’effecteur

Écartez les mâchoires et passez la HotEnd dans le trou des mâchoires

Alignez le passage de câble des mâchoires et de l\’effecteur.

Placez du Scotch bleu sur les deux aimants coté vis afin de ne pas les abîmer avec le tourne vis

Vissez les mâchoires, elles ne se touchent pas et doivent rester parallèles.

Vérifiez que les trois centreurs de l\’effecteur sont bien en place dans les trois renfoncements des mâchoires.

Placez les trois tendeurs : rondelle + ressort +vis, et vissez-les jusqu'à ce que le ressort ne bouge plus librement. Inutile de serrer plus.

Faites naviguer les mâchoires pour qu\’elles soient bien en place.

Vérifiez que vos ressorts sont toujours légèrement en tension, sinon revissez ceux qui le nécessitent. Il faut essayer d\’avoir la même tension de ressort sur les trois tendeurs.

Connectez un multimètre sur les fils des la sonde

Placez le multimètre en détection de continuité (beep quand on touche les deux fils)

Vissez une des deux vis de réglage de butée jusqu\’à ce que l\’effecteur et la mâchoire s\’écartent.

Faites de même avec la seconde vis jusqu\’à faire sonner le multimètre

Dévissez doucement une première vis jusqu\’à ce que le beep s\’arrête

Revissez légèrement cette première vis jusqu\’à faire sonner à nouveau le multimètre

Dévissez doucement la seconde vis jusqu\’à ce que le beep s\’arrête

Revissez légèrement cette seconde vis jusqu\’à faire sonner à nouveau le multimètre

Vissez ces deux vis d\’un quart de tour supplémentaire

En tenant l\’effecteur, appuyez la tête d\’impression sur un plan, le beep doit s\’arrêter. Relâchez la pression et le beep doit reprendre. La pression à exercer ne doit pas être importante, et le beep doit systématiquement reprendre de manière franche (pas de grésillement ou de bip qui s'arrête et reprend). Si c\’est bien le cas, votre sonde est prête ! Si ce n\’est pas le cas, vérifiez :

le positionnement des mâchoires par rapport à l\’effecteur

la tension des suspensions

le point de bascule de chaque microswitch

Configuration Marlin Firmware 2.0.x

Cette configuration est celle de ma machine qui est équipée d'une carte Arduino MEGA + RAMPS

Configuration.h

Parce que les micro-contacts sont normalement maintenus en position fermée

const bool Z_MIN_PROBE_ENDSTOP_INVERTING = false;

Il n\’y a pas de distance a paramétrer entre la buse et le palpeur puisque la buse est le palpeur ! J\’indique uniquement un décalage de hauteur entre le plateau et la buse qui sera égale a la distance parcourue par l\’effecteur pour actionner le micro switch + la distance a laquelle je décale la buse pour imprimer la première couche.

#define NOZZLE_TO_PROBE_OFFSET { 0, 0, 0.2 }

Il faut désactiver cette fonction lorsqu\’on utilise un capteur pour Z_MAX et un autre capteur pour Z_MIN, ce qui est mon cas puisque le micro switch n\’est utilisé QUE pour le Z_MIN. Le Z_MAX est donné par les fins de courses de chaque colonne.

// #define Z_SAFE_HOMING

Compilez et téléversez le firmware.

Pour vérifier que tout fonctionne, utilisez la commande m119 et vérifiez que l\’état de vos fins de courses est correct :

Si l\’imprimante est en position HOME, vous devez obtenir ce résultat :

x_max: TRIGGED

y_max: TRIGGED

z_max: TRIGGED

z_probe: open

Si l\’imprimante n\’est pas en position HOME, vous devez obtenir ce résultat :

x_max: open

y_max: open

z_max: open

z_probe: open

Lorsque vous soulevez votre HotEnd par rapport à l'effecteur, vous devez voir changer l'état de la sonde z :

z_probe: TRIGGED

Autres conseils

Lorsque vous palpez votre plateau, pensez au préalable à faire chauffer votre HotEnd à 170°C environ. En effet, il n'est pas rare qu'un petit bout de filament sorte de la buse. Pour que la mesure soit correcte, il faut qu'il s'écrase lorsque la buse palpe le plateau.

Par précaution, pensez également à désactiver la sonde (M121) une fois l'auto bed leveling terminé, car si la sonde se déclenche pendant une impression, l'imprimante considère que la tête à touché sa position Z limite et stop le travail en cours. Ce problème est apparu sur la version 1.1.0-RC6 de Marlin, peut-être sera-t-il corrigé dans les versions futures...

pour exemple, voici mon script de Start g-code (j'utilise Slic3r) :

M106 S128 ; Allume le ventilateur à 50% de sa puissanceM104 S170 ; Positionne la température cible de l'extruder à 170°G28 ; homeG1 X0 Y0 Z30 F6000 ; Descente de la têteM109 S170 ; attend que la HotEnd atteigne 170 °CG92 E0 ; initialise la position de l'extruderG1 F9000 E-1 ; rétracte 1 mmG92 E0 ; initialise la position de l'extruderG29 v4 ; Bed auto levellingM121 ; désactive la sonde de plateauG1 X0 Y-100 Z30 F6000 ; Positionne la tête sur l'avantM109 S[first_layer_temperature] ; attends que la HotEnd soit à températureG92 E0 ; initialise la position de l'extruderG1 F100 E20 ; extrude 20 mmG92 E0 ; initialise la position de l'extruderG1 F9000 E-2 ; rétracte 2mmG92 E0 ; initialise la position de l'extruderG1 X0 Y0 Z30 F6000 ; Cente HotEnd

===========================================================================

English

entre-axe

Presentation

Here is my second magnetic effector, 45mm spacing, with a built-in bed levelling probe. I designed it so that the hotend is the probe, and it can probe all beds, regardless of material or coating.

The carriage with 45mm between-axle associated with the effector can be found here: https: // www. Thingiverse. com / Thing: 2438667

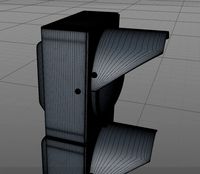

The principle is very simple: The effector is composed of two parts:

A main body to which the arms are connected

A jaw holding the hotend.

Both pieces can slide one relative to each other only along the Z axis. Between them are arranged two micro switches that detect when the two parts move away from each other. Thus, when the effector sinks and the hotend comes into contact with the bed, the jaw holding the hotend no longer get down, but the effector itself continuous go down. Both sides move away, which is detected by the push buttons.

This solution has the advantage of being very cheap, very precise, passive and operating on any support or coating. Concerning the firmware, only the Z offset have to be set. It corresponds to the spacing of the two pieces necessary to trigger the probe, plus release of the nozzle from the bed (normally the thickness of a sheet of paper), 0.2 mm in total in my case.

The assembly takes about half an hour.

Designed with Autodesk Fusion 360

All parts are designed to be printed without material supports

Parts to be printed

The main body (for E3Dv6 or XCR-BP6)

The jaw in two parts

The ventilation duct

The cable guide ring

The three support arms of the ring (for E3Dv6 or XCR -BP6)

Quincaillerie

2 screws M3x12

5 screw M3x20

3 Springs 3. 45 - 4. 8 mm 8mm

3 washers M3

6 magnet neodymium milled D12 d4 e4. 75

2 micro switch 6 x 6 x 4. 3

50cm AWG30 copper wire

4cm heat shrink sleeve 1mm

Cyanoacrylate glue (Super Glue)

Material

Pair of scissors

Soldering iron + tin wire

Multimeter

Assembly

Assembling the Effector

Clean the part and the holes

Check that housing magnets and microswitches are free from drips that might prevent them from being placed in position.

Weld the micro-switch cables (serial connection), it is preferable to carry out this operation before the pushers are glued, otherwise, it is difficult to position the wires, the iron is attracted by the magnets and its heat melts the Effector

Glue the two switches

Glue the wires under the effector

Place the wires closest to the neck, they must not interfere with the translation movement of the HotEnd into the effector

With the multimeter, check for the correct operation of the switches

Glue the six magnets: glue a hole, place a magnet in it, and apply pressure to make sure it's in place. Do the same for each magnet.

Assembling the jaw (see the Assembly video)

Present both jaws face to face and do take the screws of 5 mm.

Pass HotEnd through the hole of the effector

spread the jaws and pass the HotEnd through the hole of the jaws

Align the passage of cable of the jaws and the Effector.

Place blue tape on the two magnets side screws in order not to damage them with the screw driver

Screw the jaws, they must not touch and must remain parallel.

Check that the three centring of the Effector are in place in the three recesses of the jaws.

Place three turnbuckles: washer + spring + screw, and screw them up until the spring no longer moves freely. Needless to tighten more.

Make navigate the jaws to keep them in place.

Check that your springs are still slightly in tension, if not tighten those who require it. Try to have the same spring tension on the three tensioners.

connect multimeter on the wires probe

put the multimeter in continuity detection (beep when you touch the two wires)

Screw one of the two adjusting screws until the effector and the jaw move away.

Do the same with the second screw until the multimeter beeps.

gently unscrew until the beep stops

Slightly tighten again this first screw until the multimeter sounds again.

gently unscrew the second screw until the beep stops

Screw the second screw slightly again until the multimeter is ringing again

Screw these two screws an extra quarter turn

By holding the effector, press the HotEnd on a plane, the beep should stop. Release pressure and the beep should resume. The back pressure must not be important, and the beep must systematically resume clearly (no sizzle or beep that stops and resumes). If this is the case, your probe is ready! If this is not the case, check

the position of the jaws with respect to the effector

the tension of the suspensions

the tipping point of each micro-switch

Configuration Marlin Firmware 2.0.x

This configuration is that of my machine which is equipped with an Arduino MEGA + RAMPS board

Configuration.h

Because the microswitches are normally kept in the closed positionconst bool Z_MIN_PROBE_ENDSTOP_INVERTING = false;

There is no distance to set between the nozzle and the probe since the nozzle is the probe! I only indicate a height offset between the plate and the nozzle which will be equal to the distance travelled by the effector to activate the microswitch + the distance I offset the nozzle to print the first layer.#define NOZZLE_TO_PROBE_OFFSET { 0, 0, 0.2 }

This function must be deactivated when using a sensor for Z_MAX and another sensor for Z_MIN, which is my case since the microswitch is used ONLY for the Z_MIN. The Z_MAX is given by the end positions of each column.// #define Z_SAFE_HOMING

Compile and upload the firmware to verify that everything is working fine, use the m119 command and verify that the status of your limit microswitches is correct:

If the printer is in the HOME position, you should get this result :

x_max: TRIGGED

y_max: TRIGGED

z_max: TRIGGED

z_probe: open

If the printer is not in the HOME position, you should get this result :

x_max: open

y_max: open

z_max: open

z_probe: open

When you lift your HotEnd relative to the effector, you should see the z-probe state change :

z_probe: TRIGGED

More tips

Before you perform an auto bed levelling, think to warm your HotEnd to about 170 ° C. Indeed, it is not uncommon for a small piece of filament to come out of the nozzle. For the measurement to be correct, it must be flattened when the nozzle probe the bed.

As a precaution, disable the probe (M121) once the auto levelling is finished, because if the sensor is triggered during printing, the printer assumes that the nozzle has touched its Z limits position and stops the current job . This problem has appeared on the 1.1.0-RC6 Marlin version, perhaps it will be corrected in the future...

For example, here is my Start g-code script (I use Slic3r):

M106 S128; Turns on the fan at 50% power.M104 S170; Position the target temperature to extrude to 170 °G28; HomeG1 X0 Y0 Z30 F6000; Descent of the headM109 S170; Waits for HotEnd to reach 170 ° CG92 E0; Initialises the position of the extruderG1 F9000 E-1; Retract 1 mmG92 E0; Initialises the position of the extruderG29 v4; Auto Bed levellingM121; Disables the bed probeG1 X0 Y-100 Z30 F6000; Position the head on the frontM109 S [first_layer_temperature]; Waits for HotEnd to be at temperatureG92 E0; Initialises the position of the extruderG1 F100 E20; Extruder 20 mmG92 E0; Initialises the position of the extruderG1 F9000 E-2; Retract 2mmG92 E0; Initialises the position of the extruderG1 X0 Y0 Z30 F6000; Cente HotEnd

https://youtu.be/bmY2rWX70bIhttps://youtu.be/iCEmxZ5T0OA

Fr :

Assemblage et démontage

Principe de fonctionnement de la sonde (c'est la précédente version de l'effecteur qui est présentée dans cette vidéo, mais le principe reste le même)

En :

Assembly and disassembly

Probe operating principle (It is the previous version of the effector that is presented in this video, but the principle remains the same)

Instructions en Français (English below)

Presentation

Voici mon second effecteur magnétique, entraxe 45mm, avec une sonde de plateau intégrée. Je l'ai conçu de telle sorte que la hotend soit la sonde et qu'elle puisse sonder tous les plateaux, quel qu'en soit la matière ou le revêtement, qu'ils soient métalliques ou non.

Les chariots d'entre-axe 45mm associés à cet effecteur se trouvent ici : https://www.thingiverse.com/thing:2438667

L'effecteur est composé de deux pièces :

Un corps principal auquel sont reliés les bras

Une mâchoire en deux parties qui tient la hotend.

Le principe est très simple : Ces deux pièces peuvent coulisser l'une par rapport à l'autre uniquement sur l'axe Z. Entre les deux sont disposés des micros-switchs qui permettent de détecter lorsque les deux pièces s'écartent l'une de l'autre. Ainsi, lorsque l'effecteur descend et que la hotend rentre en contact avec le plateau, la mâchoire qui tient la hotend ne descend plus, mais l'effecteur lui continu a descendre. Les deux parties s'écartent, ce qui actionne les boutons poussoirs.

Cette solution a l'avantage d'être très bon marché, très précise, passive et de fonctionner sur n'importe quel support ou revêtement. Au niveau du firmware, il n'y a qu'un décalage en Z à gérer. Il correspond à l'écartement des deux pièces nécessaire pour déclencher la sonde, plus le dégagement de la buse par rapport au plateau (l'épaisseur d'une feuille de papier normalement), soit au total 0,2mm dans mon cas

Conception réalisée avec : Autodesk Fusion 360

Toutes les pièces sont conçues pour être imprimées sans support matériel.

Pièces à imprimer

Le corps principal (pour E3Dv6 ou XCR-BP6)

La mâchoire en deux parties

Le conduit de ventilation

la bague de guidage des cables

Les trois bras de maintien de la bague (pour E3Dv6 ou XCR-BP6)

Quincaillerie

2 vis M3x12

5 vis M3x20

3 ressorts 3.45 - 4.8 mm 8mm

3 rondelles M3

6 aimants néodyme fraisés D12 d4 e4.75

2 micro switch 6x6x4.3

50cm de fil AWG30

4cm de gaine thermorétractable 1mm

Colle cyanoacrylate (Super Glue)

Matériel

Paire de ciseaux

Fer à souder + fil d'étain

Multimètre

Assemblage de l'effecteur (voir la vidéo d'assemblage)

Nettoyer la pièce et les trous

Vérifier que les logements des aimants et des microswitchs sont exempts de coulures qui pourraient les empêcher de se mettre en place.

Souder les câbles des interrupteurs (branchement en série), il est préférable d’effectuer cette opération avant de coller les poussoirs, sinon il est difficile de positionner les fils, la chaleur du fer peut faire fondre l’effecteur

Coller les deux interrupteurs

Coller les fils dans la gorge prévue à cet effet

Placer les fils au plus près du col, ils ne devront pas gêner le mouvement de vas et vient de la HotEnd dans l\’effecteur

Vérifier au Multimètre le bon fonctionnement des interrupteurs

Coller les six aimants : encoller un trou, y placer un aimant et exercer une pression pour s'assurer qu'il est bien à sa place. Faire de même pour chaque aimant.

Assemblage de la mâchoire (voir la vidéo d'assemblage)

Présentez les deux mâchoires face à face et faites prendre les vis de 5 mm.

Passez la HotEnd dans le trou de l\’effecteur

Écartez les mâchoires et passez la HotEnd dans le trou des mâchoires

Alignez le passage de câble des mâchoires et de l\’effecteur.

Placez du Scotch bleu sur les deux aimants coté vis afin de ne pas les abîmer avec le tourne vis

Vissez les mâchoires, elles ne se touchent pas et doivent rester parallèles.

Vérifiez que les trois centreurs de l\’effecteur sont bien en place dans les trois renfoncements des mâchoires.

Placez les trois tendeurs : rondelle + ressort +vis, et vissez-les jusqu'à ce que le ressort ne bouge plus librement. Inutile de serrer plus.

Faites naviguer les mâchoires pour qu\’elles soient bien en place.

Vérifiez que vos ressorts sont toujours légèrement en tension, sinon revissez ceux qui le nécessitent. Il faut essayer d\’avoir la même tension de ressort sur les trois tendeurs.

Connectez un multimètre sur les fils des la sonde

Placez le multimètre en détection de continuité (beep quand on touche les deux fils)

Vissez une des deux vis de réglage de butée jusqu\’à ce que l\’effecteur et la mâchoire s\’écartent.

Faites de même avec la seconde vis jusqu\’à faire sonner le multimètre

Dévissez doucement une première vis jusqu\’à ce que le beep s\’arrête

Revissez légèrement cette première vis jusqu\’à faire sonner à nouveau le multimètre

Dévissez doucement la seconde vis jusqu\’à ce que le beep s\’arrête

Revissez légèrement cette seconde vis jusqu\’à faire sonner à nouveau le multimètre

Vissez ces deux vis d\’un quart de tour supplémentaire

En tenant l\’effecteur, appuyez la tête d\’impression sur un plan, le beep doit s\’arrêter. Relâchez la pression et le beep doit reprendre. La pression à exercer ne doit pas être importante, et le beep doit systématiquement reprendre de manière franche (pas de grésillement ou de bip qui s'arrête et reprend). Si c\’est bien le cas, votre sonde est prête ! Si ce n\’est pas le cas, vérifiez :

le positionnement des mâchoires par rapport à l\’effecteur

la tension des suspensions

le point de bascule de chaque microswitch

Configuration Marlin Firmware 2.0.x

Cette configuration est celle de ma machine qui est équipée d'une carte Arduino MEGA + RAMPS

Configuration.h

Parce que les micro-contacts sont normalement maintenus en position fermée

const bool Z_MIN_PROBE_ENDSTOP_INVERTING = false;

Il n\’y a pas de distance a paramétrer entre la buse et le palpeur puisque la buse est le palpeur ! J\’indique uniquement un décalage de hauteur entre le plateau et la buse qui sera égale a la distance parcourue par l\’effecteur pour actionner le micro switch + la distance a laquelle je décale la buse pour imprimer la première couche.

#define NOZZLE_TO_PROBE_OFFSET { 0, 0, 0.2 }

Il faut désactiver cette fonction lorsqu\’on utilise un capteur pour Z_MAX et un autre capteur pour Z_MIN, ce qui est mon cas puisque le micro switch n\’est utilisé QUE pour le Z_MIN. Le Z_MAX est donné par les fins de courses de chaque colonne.

// #define Z_SAFE_HOMING

Compilez et téléversez le firmware.

Pour vérifier que tout fonctionne, utilisez la commande m119 et vérifiez que l\’état de vos fins de courses est correct :

Si l\’imprimante est en position HOME, vous devez obtenir ce résultat :

x_max: TRIGGED

y_max: TRIGGED

z_max: TRIGGED

z_probe: open

Si l\’imprimante n\’est pas en position HOME, vous devez obtenir ce résultat :

x_max: open

y_max: open

z_max: open

z_probe: open

Lorsque vous soulevez votre HotEnd par rapport à l'effecteur, vous devez voir changer l'état de la sonde z :

z_probe: TRIGGED

Autres conseils

Lorsque vous palpez votre plateau, pensez au préalable à faire chauffer votre HotEnd à 170°C environ. En effet, il n'est pas rare qu'un petit bout de filament sorte de la buse. Pour que la mesure soit correcte, il faut qu'il s'écrase lorsque la buse palpe le plateau.

Par précaution, pensez également à désactiver la sonde (M121) une fois l'auto bed leveling terminé, car si la sonde se déclenche pendant une impression, l'imprimante considère que la tête à touché sa position Z limite et stop le travail en cours. Ce problème est apparu sur la version 1.1.0-RC6 de Marlin, peut-être sera-t-il corrigé dans les versions futures...

pour exemple, voici mon script de Start g-code (j'utilise Slic3r) :

M106 S128 ; Allume le ventilateur à 50% de sa puissanceM104 S170 ; Positionne la température cible de l'extruder à 170°G28 ; homeG1 X0 Y0 Z30 F6000 ; Descente de la têteM109 S170 ; attend que la HotEnd atteigne 170 °CG92 E0 ; initialise la position de l'extruderG1 F9000 E-1 ; rétracte 1 mmG92 E0 ; initialise la position de l'extruderG29 v4 ; Bed auto levellingM121 ; désactive la sonde de plateauG1 X0 Y-100 Z30 F6000 ; Positionne la tête sur l'avantM109 S[first_layer_temperature] ; attends que la HotEnd soit à températureG92 E0 ; initialise la position de l'extruderG1 F100 E20 ; extrude 20 mmG92 E0 ; initialise la position de l'extruderG1 F9000 E-2 ; rétracte 2mmG92 E0 ; initialise la position de l'extruderG1 X0 Y0 Z30 F6000 ; Cente HotEnd

===========================================================================

English

entre-axe

Presentation

Here is my second magnetic effector, 45mm spacing, with a built-in bed levelling probe. I designed it so that the hotend is the probe, and it can probe all beds, regardless of material or coating.

The carriage with 45mm between-axle associated with the effector can be found here: https: // www. Thingiverse. com / Thing: 2438667

The principle is very simple: The effector is composed of two parts:

A main body to which the arms are connected

A jaw holding the hotend.

Both pieces can slide one relative to each other only along the Z axis. Between them are arranged two micro switches that detect when the two parts move away from each other. Thus, when the effector sinks and the hotend comes into contact with the bed, the jaw holding the hotend no longer get down, but the effector itself continuous go down. Both sides move away, which is detected by the push buttons.

This solution has the advantage of being very cheap, very precise, passive and operating on any support or coating. Concerning the firmware, only the Z offset have to be set. It corresponds to the spacing of the two pieces necessary to trigger the probe, plus release of the nozzle from the bed (normally the thickness of a sheet of paper), 0.2 mm in total in my case.

The assembly takes about half an hour.

Designed with Autodesk Fusion 360

All parts are designed to be printed without material supports

Parts to be printed

The main body (for E3Dv6 or XCR-BP6)

The jaw in two parts

The ventilation duct

The cable guide ring

The three support arms of the ring (for E3Dv6 or XCR -BP6)

Quincaillerie

2 screws M3x12

5 screw M3x20

3 Springs 3. 45 - 4. 8 mm 8mm

3 washers M3

6 magnet neodymium milled D12 d4 e4. 75

2 micro switch 6 x 6 x 4. 3

50cm AWG30 copper wire

4cm heat shrink sleeve 1mm

Cyanoacrylate glue (Super Glue)

Material

Pair of scissors

Soldering iron + tin wire

Multimeter

Assembly

Assembling the Effector

Clean the part and the holes

Check that housing magnets and microswitches are free from drips that might prevent them from being placed in position.

Weld the micro-switch cables (serial connection), it is preferable to carry out this operation before the pushers are glued, otherwise, it is difficult to position the wires, the iron is attracted by the magnets and its heat melts the Effector

Glue the two switches

Glue the wires under the effector

Place the wires closest to the neck, they must not interfere with the translation movement of the HotEnd into the effector

With the multimeter, check for the correct operation of the switches

Glue the six magnets: glue a hole, place a magnet in it, and apply pressure to make sure it's in place. Do the same for each magnet.

Assembling the jaw (see the Assembly video)

Present both jaws face to face and do take the screws of 5 mm.

Pass HotEnd through the hole of the effector

spread the jaws and pass the HotEnd through the hole of the jaws

Align the passage of cable of the jaws and the Effector.

Place blue tape on the two magnets side screws in order not to damage them with the screw driver

Screw the jaws, they must not touch and must remain parallel.

Check that the three centring of the Effector are in place in the three recesses of the jaws.

Place three turnbuckles: washer + spring + screw, and screw them up until the spring no longer moves freely. Needless to tighten more.

Make navigate the jaws to keep them in place.

Check that your springs are still slightly in tension, if not tighten those who require it. Try to have the same spring tension on the three tensioners.

connect multimeter on the wires probe

put the multimeter in continuity detection (beep when you touch the two wires)

Screw one of the two adjusting screws until the effector and the jaw move away.

Do the same with the second screw until the multimeter beeps.

gently unscrew until the beep stops

Slightly tighten again this first screw until the multimeter sounds again.

gently unscrew the second screw until the beep stops

Screw the second screw slightly again until the multimeter is ringing again

Screw these two screws an extra quarter turn

By holding the effector, press the HotEnd on a plane, the beep should stop. Release pressure and the beep should resume. The back pressure must not be important, and the beep must systematically resume clearly (no sizzle or beep that stops and resumes). If this is the case, your probe is ready! If this is not the case, check

the position of the jaws with respect to the effector

the tension of the suspensions

the tipping point of each micro-switch

Configuration Marlin Firmware 2.0.x

This configuration is that of my machine which is equipped with an Arduino MEGA + RAMPS board

Configuration.h

Because the microswitches are normally kept in the closed positionconst bool Z_MIN_PROBE_ENDSTOP_INVERTING = false;

There is no distance to set between the nozzle and the probe since the nozzle is the probe! I only indicate a height offset between the plate and the nozzle which will be equal to the distance travelled by the effector to activate the microswitch + the distance I offset the nozzle to print the first layer.#define NOZZLE_TO_PROBE_OFFSET { 0, 0, 0.2 }

This function must be deactivated when using a sensor for Z_MAX and another sensor for Z_MIN, which is my case since the microswitch is used ONLY for the Z_MIN. The Z_MAX is given by the end positions of each column.// #define Z_SAFE_HOMING

Compile and upload the firmware to verify that everything is working fine, use the m119 command and verify that the status of your limit microswitches is correct:

If the printer is in the HOME position, you should get this result :

x_max: TRIGGED

y_max: TRIGGED

z_max: TRIGGED

z_probe: open

If the printer is not in the HOME position, you should get this result :

x_max: open

y_max: open

z_max: open

z_probe: open

When you lift your HotEnd relative to the effector, you should see the z-probe state change :

z_probe: TRIGGED

More tips

Before you perform an auto bed levelling, think to warm your HotEnd to about 170 ° C. Indeed, it is not uncommon for a small piece of filament to come out of the nozzle. For the measurement to be correct, it must be flattened when the nozzle probe the bed.

As a precaution, disable the probe (M121) once the auto levelling is finished, because if the sensor is triggered during printing, the printer assumes that the nozzle has touched its Z limits position and stops the current job . This problem has appeared on the 1.1.0-RC6 Marlin version, perhaps it will be corrected in the future...

For example, here is my Start g-code script (I use Slic3r):

M106 S128; Turns on the fan at 50% power.M104 S170; Position the target temperature to extrude to 170 °G28; HomeG1 X0 Y0 Z30 F6000; Descent of the headM109 S170; Waits for HotEnd to reach 170 ° CG92 E0; Initialises the position of the extruderG1 F9000 E-1; Retract 1 mmG92 E0; Initialises the position of the extruderG29 v4; Auto Bed levellingM121; Disables the bed probeG1 X0 Y-100 Z30 F6000; Position the head on the frontM109 S [first_layer_temperature]; Waits for HotEnd to be at temperatureG92 E0; Initialises the position of the extruderG1 F100 E20; Extruder 20 mmG92 E0; Initialises the position of the extruderG1 F9000 E-2; Retract 2mmG92 E0; Initialises the position of the extruderG1 X0 Y0 Z30 F6000; Cente HotEnd

https://youtu.be/bmY2rWX70bIhttps://youtu.be/iCEmxZ5T0OA

Similar models

thingiverse

free

Effecteur Magnetic avec sonde plateau intégrée / Magnetic Effector with embeded bed probe by CherHubert

...ts of diameter 10mm

update of 04/10/2017 :

update plateforme for a best microswitchs positioning

update jaw to increase strength.

thingiverse

free

Effecteur magnetique pour HotEnd Merlin - Magnetic effector for Merlin HotEnd by CherHubert

...when in use, be sure to always ventilate it in order to avoid overheating and thus its deformation. (it's a slicer parameter)

thingiverse

free

Geocache Donuts by sylvled

...mer en premier, et à la même échelle.

aussi est présent le fichier fusion 360 pour toutes les envies que vous auriez de modifier.

3dwarehouse

free

Superphénix

... centrale est en démantèlement.superphénix est l'un des deux surgénérateurs de france.le deuxième,phénix,se situe à marcoule.

3dwarehouse

free

Coniques

...es #conical #coniques #egg #ei #hyperbel_konische #hyperbole #kegel #kreis #math #mathe #maths #oeuf #parabel #parabola #parabole

thingiverse

free

Voyager Golden Record by NicoAstro3D

... et de la culture sur terre, et est destiné à d'éventuels êtres extraterrestres qui pourraient le trouver. (source wikipedia)

thingiverse

free

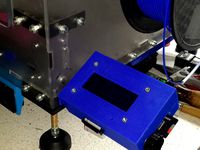

Box pour Ecran K8400 à l'extérieur by ZenImp56

...ceux d'origine k8400. vous pouvez ajouter un plexiglass de 4mm d'épaisseur dans l'ouverture de l'écran (62x23mm).

3dwarehouse

free

Garages et atelier à la gare de Saint Georges d'Aunay

...central, est l'ancien wc de la gare. les deux garages autour ont été ajoutés, puis un grans à l'arrière. #atelier #garage

3dwarehouse

free

La Porte d'Arroux à Autun

... sont visibles les rainures de la herse, et deux pour les piétons. cette porte présente une hauteur de 17m et une largeur de 19m.

thingiverse

free

support vitre de douche by loic33m3

...ous.

mise à jour le 29/03/2020 : changement du profil des accroches, il est triangulaire au lieu de plat pour gagner en rigidité.

Effecteur

thingiverse

free

Effecteur magnetique pour HotEnd Merlin - Magnetic effector for Merlin HotEnd by CherHubert

...when in use, be sure to always ventilate it in order to avoid overheating and thus its deformation. (it's a slicer parameter)

thingiverse

free

Effecteur Magnetic avec sonde plateau intégrée / Magnetic Effector with embeded bed probe by CherHubert

...ts of diameter 10mm

update of 04/10/2017 :

update plateforme for a best microswitchs positioning

update jaw to increase strength.

thingiverse

free

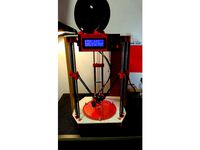

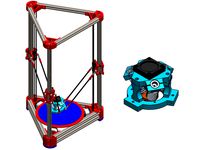

Delta Rostock Kossel by capucinois

...delta 3d printer six (6) tiges de 500mm ou plus.l'effecteur (micromake) peut-être imprimé à partir de ces endoits ou...

thingiverse

free

Chariot / carriage by CherHubert

...le tendeur. la liaison avec les tiges reliées à l'effecteur est assurée par deux aimants fraisés distants de 45mm...

grabcad

free

Machine universelle a 3 axes ( 3 axes CNC machine)

...regroupement l’ensemble des actionneurs, la chaîne cinématique et les effecteur. elle comporte 3 axes associés aux déplacements de l’outil...

Cherhubert

thingiverse

free

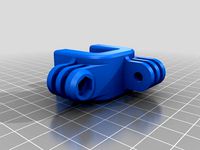

Petit serre-joint GoPro by CherHubert

...petit serre-joint gopro by cherhubert

thingiverse

mini serre-joint avec montages types gopro

mini clamp with gopro fixtures

thingiverse

free

GoPro HERO 2 Frame by CherHubert

...e

fr : boîtier conçues pour être imprimées sans supports matériels.

en : frame designed to be printed without material supports.

thingiverse

free

Poignée imitation volant en fonte by CherHubert

...née de meuble et bouton d'autoradio imitation volant en fonte.

modélisé avec fusion 360, source ici : https://a360.co/2vqg3xe

thingiverse

free

CHACRAS (CherHubert Amazing Case for Ramps-Arduino-Screen) for Lowrider2 Y mounting by WrightWells

...2 y mounting by wrightwells

thingiverse

changes location of the power input and adds holes to allow fitting to the y plate bolts

thingiverse

free

Support casque / helmet holder by CherHubert

...h :

variable tilt motorcycle helmet wall mount.

you will need a 6mm diameter threaded rod and two nuts to assemble the two parts.

thingiverse

free

Toupie - Fidget hand spinner by CherHubert

...:

1 x fidget spinner-corps.stl printed

2 x fidget spinner-bouton.stl printed

1 x 625 ball bearing (d16 d5 e5)

5 x balls about d16

thingiverse

free

Boitier Camera Pi V2 avec Leds IR by CherHubert

...v2 équipée de leds infrarouges.

si vous êtes aussi intéressé par le serre-joint de plateau qui se trouve sur la photo, il est ici

thingiverse

free

Support flechettes / Dart holder by CherHubert

...he photos), the darts are very close to each other, the center distance is 17.5mm

3x5, more spaced with a center distance of 20mm

thingiverse

free

Support écran / monitor stand by CherHubert

...pport dimension : 260x182 outside 204x123 inside, 100mm height

print duration : 32h33 with a 0.5mm nozzle and 0.3mm layers height

thingiverse

free

Toupie - Fidget hand spinner by CherHubert

....stl printed

2 x spinner-bouton.stl printed

1 x 625 ball bearing (d16 d5 e5)

2 x balls about d16

the black part was bomb-painted.

Sonde

thingiverse

free

STC1000 Probe holder / Support sonde STC1000 by Woodreff

...stc1000 probe holder / support sonde stc1000 by woodreff

thingiverse

support sonde stc-1000.

stc1000 probe holder.

thingiverse

free

Temperature Sensor / Sonde de température by Djimmy

...érature à base d'attiny85.

more info here / plus d'infos ici :https://diyelec.fr/2018/03/15-sonde-de-temperature-complete

thingiverse

free

support sonde divers aquarium ABS by clairon26

...support sonde divers aquarium abs by clairon26

thingiverse

imprimante 3d abs

thingiverse

free

Support sonde température DEVMEL AIRSEND by Ocbsd

...sonde température devmel airsend.

fixé avec de l'adhésif double face.

permet d'avoir un relevé de température plus fiable

thingiverse

free

Support sonde humminbird moteur avant by Insouciance

...se

support de sonde humminbird à fixer sur un moteur électrique avant.

dans mon cas un terrova bt.

ainsi qu'un support plat.

thingiverse

free

Sonde tool by buttim

...se m3x6 screws and an ordinary razor blade. be very careful when putting the screws into place not to cut yourself with the blade

thingiverse

free

Cyrob CP0096 (Sonde Différentielle) by zapan

...m2d1f3c3f25:g:g8caaoswbjbfoddt

attention! sur les photos, les borniers et fils rouge et noir ont étés inversés, par inadvertance!

thingiverse

free

![[K] Porte-sonde 2 (Urinary catheter compartment 2) by RehabLab-Kerpape](/t/8548011.jpg)

[K] Porte-sonde 2 (Urinary catheter compartment 2) by RehabLab-Kerpape

...ry catheter compartment 1

designed with the help of occupational therapists, at the rehablab.

more information on this website.

thingiverse

free

Abris pour sonde Météo BME 280 by sebus066

... de pression temperature et humidité type bme280 .

j'ai ajouté les fichier f3d pour pouvoir adapter cet abris a votre projet

thingiverse

free

Meat Probe storage - Rangement sonde a viande by Flo4Thing

...lugs for the jack.

meat_probe is for 4mm probe with 2.5 jack connector

meat_probe_large is for 5mm probe with 3.5 jack cponnector

Intégrée

3dfindit

free

MOTORÉDUCTEURS AVEC PILOTAGE INTÉGRÉ

...motoréducteurs avec pilotage intégré

3dfind.it

catalog: a2v mecatronique

3dfindit

free

Poignée avec distributeur intégré

...poignée avec distributeur intégré

3dfind.it

catalog: sopra-pneumatic

3dfindit

free

Poignée avec distributeur intégré

...poignée avec distributeur intégré

3dfind.it

catalog: sopra-pneumatic

3dfindit

free

ACTIONNEURS LINÉAIRES AVEC PILOTAGE INTÉGRÉ

...actionneurs linéaires avec pilotage intégré

3dfind.it

catalog: a2v mecatronique

thingiverse

free

Plaquettes de couteau Suisse avec cutter intégré by JypG

...071zj61c4/https://fr.aliexpress.com/item/32958273559.htm m2 od=3.5mm l=3https://fr.aliexpress.com/item/32965979997.html m2 l=6mm

thingiverse

free

box dna 30 by forange

...box dna 30 by forange

thingiverse

box atomiseur intégré dna30 + kayfun 22x60

thingiverse

free

Porte-savon by Prys

...porte-savon by prys

thingiverse

porte-savon avec grille et déversoir intégré.

thingiverse

free

press drill clip by ColinHould

...thingiverse vraiment pratique si vous n'avez pas de clip intégrée ...

thingiverse

free

Boite à sel - Salt box by pierrouk

...box by pierrouk thingiverse boite à sel avec cuillere intégrée salt box with integrated...

thingiverse

free

Piece de maintien angle / Angle maintaining Piece by Sebphestos

...estos

thingiverse

support intégré, il s'enleve facilement au cutter.

integrated support, it is easily removed with a cutter.

Effector

3d_ocean

$5

Radial Sound Effector

...e spheres will expand with your song. fully customisable, change the color, the size of the spheres or even put in different s...

3d_ocean

$12

3D Customizable Puzzle Set (16x10)

...mograph compatible (you can effect the pieces with mograph effector) - included also a non-mograph version with...

thingiverse

free

Effector by olo2000pm

...effector by olo2000pm

thingiverse

effector

thingiverse

free

CERAMBOT-Effector

...cerambot-effector

thingiverse

cerambot-effector

thingiverse

free

modulize effector by candyasdf

...ulize effector by candyasdf

thingiverse

mount things on effector with m3 screws

effector radius : 25.4mm

rod arm distance : 40mm

thingiverse

free

Delta Effector by zavier

...delta effector by zavier

thingiverse

delta effector with radial fan 50 and bltouch

thingiverse

free

D810 Effector by WhiteTiger13

...d810 effector by whitetiger13

thingiverse

this is d810 effector for d810 without autocalibration, and also cap for it.

thingiverse

free

Effector for Delta Printer

...effector for delta printer

thingiverse

effector for delta printer (3 color)

using diamond hotend

thingiverse

free

Delta effector magnetic by fpassos

...delta effector magnetic by fpassos

thingiverse

effector for e3dv6 hotend. i needed put the spheres (10mm) on the effector.

thingiverse

free

End Effector Gripper

...end effector gripper

thingiverse

end effector gripper

for a robotic arm

uses mg995 servo motor

Plateau

3ddd

free

joerger plateau

... смеситель

http://www.joerger.de/

коллекция plateau

артикул 630.10.333 / laser pattern art n

turbosquid

$10

Plateau Round Table

...el plateau round table for download as 3ds, obj, fbx, and dae on turbosquid: 3d models for games, architecture, videos. (1221301)

3d_export

$19

Plateau High Heels 3D Model

... cycles highpoly

plateau high heels 3d model download .c4d .max .obj .fbx .ma .lwo .3ds .3dm .stl blendingbastian 111205 3dexport

3ddd

$1

rancesko Molon T501 coctail table PLATEAU

... francesko molon , круглый

francesko molon t501 coctail table plateau

3ddd

$1

Lehome Louise Plateau de Table

...елочей. фурнитура выполнена из латуни. изготовлен из массива дуба. съемный топ-поднос идеальное решение для завтрака в постели.

3d_export

$45

citroen hp type plateau 1971

...t;available in c4d, dae, fbx, dxf, obj, stl, 3dm(rhino), blend and 3ds format. other formats and versions available upon request.

3d_ocean

$12

Living Room Decorations Set

...chrome decoration decorative designer glamour glass interior modern plate plateau preposition vase set of high quality decorations for interiors....

3ddd

$1

Fermob Bistro

...cm - height : 74 cm structure acier laqué. plateau tôle acier. patins de protection. traitement haute protection pour...

3d_ocean

$2

Dry Earth Texture

...geology ground land landscape mineral mud natural nature pattern plateau rock rough sandstone seamless stone surface texture tile tileable...

3d_ocean

$2

Canyon Stone Texture

...grand granite ground land landscape mineral natural nature pattern plateau rock rough sandstone seamless stone surface texture tile tileable...

Probe

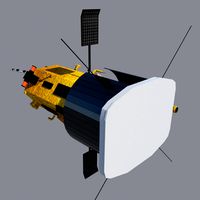

turbosquid

$25

Probe

... available on turbo squid, the world's leading provider of digital 3d models for visualization, films, television, and games.

turbosquid

$35

Space Probe

...osquid

royalty free 3d model space probe for download as c4d on turbosquid: 3d models for games, architecture, videos. (1571168)

turbosquid

$15

Space Probe

...osquid

royalty free 3d model space probe for download as obj on turbosquid: 3d models for games, architecture, videos. (1314864)

turbosquid

$25

Robot Probe

...y free 3d model robot probe for download as fbx, obj, and dae on turbosquid: 3d models for games, architecture, videos. (1537490)

turbosquid

$1

Dental Probe

...e 3d model dental probe for download as ma, obj, fbx, and stl on turbosquid: 3d models for games, architecture, videos. (1312400)

turbosquid

$60

Police Probe

... available on turbo squid, the world's leading provider of digital 3d models for visualization, films, television, and games.

turbosquid

$70

parker solar probe

...3d model parker solar probe for download as jpg, max, and fbx on turbosquid: 3d models for games, architecture, videos. (1372573)

turbosquid

$1

Enviroment Probe Test

... available on turbo squid, the world's leading provider of digital 3d models for visualization, films, television, and games.

3d_export

$10

Dental Probe 3D Model

...amentarium tooth teeth periodontium tools hygiene healthcare health hospital surgery

dental probe 3d model firdz3d 90507 3dexport

3d_export

$20

Probes 3D Model

...dy 3d engine game development low poly lowpoly sci fi spaceship spacecraft scifi

probes 3d model msgamedevelopment 81672 3dexport

Embeded

turbosquid

free

BECHOFF__CX5010_CX5020 __ Embedded PC

... available on turbo squid, the world's leading provider of digital 3d models for visualization, films, television, and games.

3d_ocean

$5

Tarmac with Embedded Shells Seamless Texture

...mation. created from photographs. texture, displacement, normal, occlusion and specular jpg maps are all included in this down...

3d_export

$15

CLamp 3D Model

...clamp 3d model 3dexport lamp embeded design clamp 3d model pknobloch 25653...

3d_export

$5

best plants set

...

plants are made in blender 2.83, textures are embedded in blend file. also you will get them in separate folder with fbx files.

3d_export

$5

stoplight

... performed in the cinema 4d program. additional formats on request. suitable for embedding in any scene, for animation and games.

3d_export

$60

elon musk character with spacex dragon suits

...

the format has embedded texture. very well rigged this you can use 3d characters in the production of animated film or in games

3d_export

$10

Roadster 30s

...ures are embedded in the main file.<br>scenes shown are not included in the model.<br>vertices 144986 polygons 141304

3d_export

$10

screen syrian

... with mother-of-pearl embedded in a wooden frame with mashrabiya reel panels. it consists of 3 panels with dimensions-585x32x2000

3d_export

$15

classic sculpture 1

... vertices<br>- 3ds<br>- obj<br>- stl<br>- fbx-low texture embedded<br>- fbx-hi texture embedded

3d_export

$5

rose gold gold ring

...is held in place by black snakes. this can be used in scenes or other projects. the inside of it has more code saying i love you.

Magnetic

3d_ocean

$2

Magnet

...magnet 3docean 3d 3ds max electric magnet magnetic magnetism max model polygon realistic tesla magnet created in...

turbosquid

$6

Magnet

...

turbosquid

royalty free 3d model magnet for download as obj on turbosquid: 3d models for games, architecture, videos. (1548733)

turbosquid

$6

magnet

...uid

royalty free 3d model magnet for download as 3dm and max on turbosquid: 3d models for games, architecture, videos. (1670606)

turbosquid

$1

Magnet

...y free 3d model magnet for download as 3ds, max, obj, and fbx on turbosquid: 3d models for games, architecture, videos. (1215037)

3d_export

$5

magnetic knife holder

...magnetic knife holder

3dexport

ordinary magnetic knife holder

archive3d

free

Fridge magnet 3D Model

...3d model archive3d refrigerator magnet fridge magnet magnet toy magnetic s n280712 - 3d model (*.3ds) for interior 3d...

turbosquid

$35

Magnetic butterflies

...alty free 3d model magnetic butterflies for download as blend on turbosquid: 3d models for games, architecture, videos. (1315792)

turbosquid

$2

Magnetic Board

...quid

royalty free 3d model magnetic board for download as ma on turbosquid: 3d models for games, architecture, videos. (1264141)

turbosquid

$977

Magnetic Lego

...oyalty free 3d model magnetic lego for download as ma and obj on turbosquid: 3d models for games, architecture, videos. (1142761)

turbosquid

$2

Telescopic magnet

...el telescopic magnet for download as blend, dae, fbx, and obj on turbosquid: 3d models for games, architecture, videos. (1525290)

Bed

3ddd

$1

bed

...bed

3ddd

bed , постельное белье

bed

3ddd

$1

bed

...bed

3ddd

bed , постельное белье

bed

3ddd

$1

bed

...bed

3ddd

bed , постельное белье

bed

3ddd

$1

bed

...bed

3ddd

bed , постельное белье

bed

3ddd

$1

bed

...bed

3ddd

bed , постельное белье

bed

3ddd

$1

bed

...bed

3ddd

bed , постельное белье

bed

3ddd

free

bed

...bed

3ddd

bed , постельное белье

bed

3ddd

free

bed

...bed

3ddd

bed , постельное белье

bed

3ddd

$1

Bed

...bed

3ddd

bed , постельное белье , постель

bed

3d_export

$7

bed adairs bed

...rs bed

3dexport

bed adairs bed in modern style. if you want a smoother surface, please turn on turbosmooth in the modifier list.